領域紹介

[本文]

領域紹介

東大・JAXA拠点

コンセプトとアプローチ

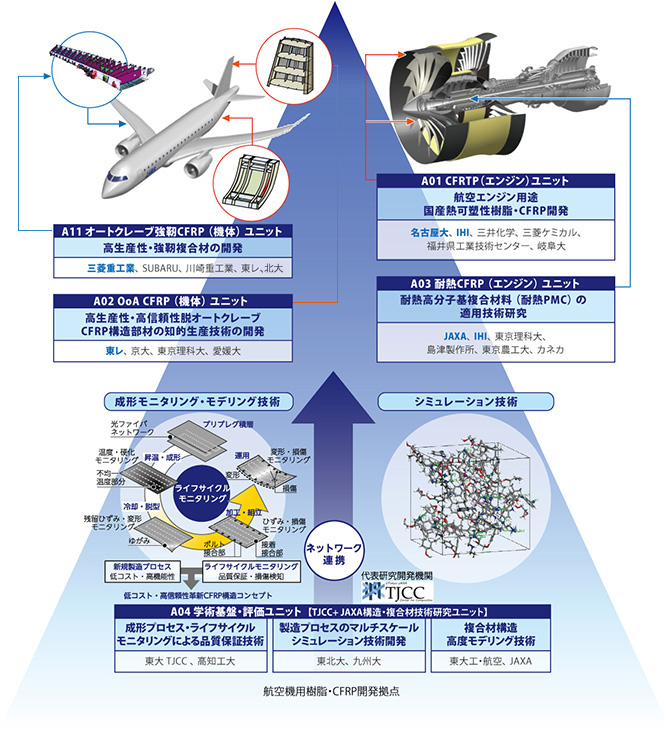

航空機用高生産性革新CFRPの製造・品質保証技術の開発を行うため、以下の5つのユニットがそれぞれのテーマに取り組みます。

エンジン用には熱可塑性樹脂・CFRTP開発を行うCFRTPユニット、200℃以上の耐熱性CFRP開発を行う耐熱CFRPユニットがあります。機体用には、オートクレーブ成形材の高生産性化・強靱化を目指すオートクレーブ強靭CFRPユニット、OoAプリプレグ開発・成形技術や樹脂圧入成形技術を開発するOoA CFRPユニットがあります。また、成形中のモニタリング技術や成形シミュレーション技術に裏付けされた革新PMCの品質保証技術の開発を担う学術基盤・評価ユニットが、革新材料開発の学術的なバックアップを強力に推進します。

研究開発

高生産性・高信頼性脱オートクレーブCFRP構造部材の

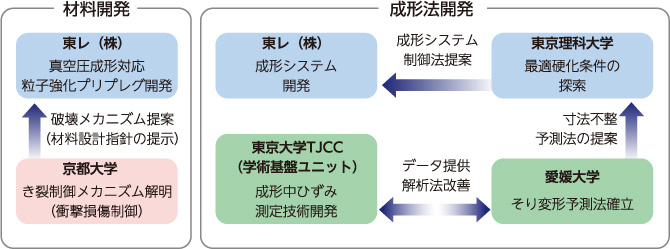

知的生産技術の開発OoA CFRP(機体)ユニット

脱オートクレーブCFRP構造部材の知的生産技術

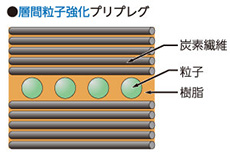

- 尾翼等の構造材を低コスト・品質安定・短成形時間で実現するための層間粒子強化プリプレグおよびアクティブ制御成形技術等の開発

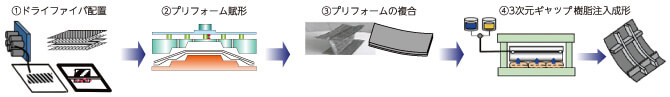

- ギャップRTM成形によるドアパネル等の部材試作

- 樹脂流動や硬化反応等のモニタリング技術

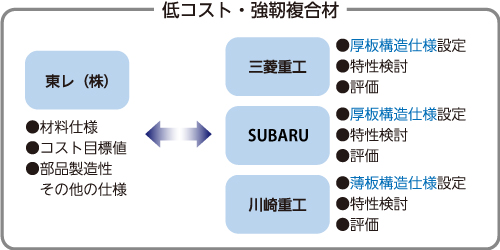

高生産性・強靭複合材の開発オートクレーブ強靭CFRP(機体)ユニット

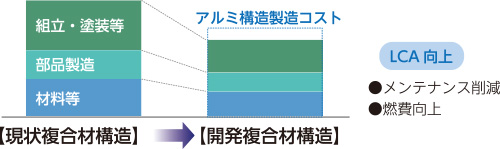

主構造用オートクレーブ低コスト・強靱複合材開発

- 航空機の主構造(主翼、機体)向けオールJAPAN標準材料を開発(アルミ並製造コスト、剥離強度;現行材比1.5倍向上)

- (材料メーカー)東レ、(航空機製造メーカー)三菱重工業、SUBARU、川崎重工業

- 複合材積層手法最適化、構造最適化(北海道大学)

平成28(2016)年度より開始

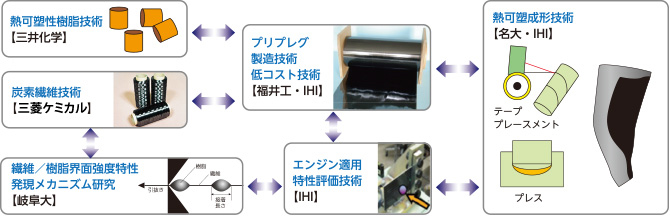

航空エンジン用途国産熱可塑性樹脂・CFRTP開発CFRTP(エンジン)ユニット

耐衝撃性熱可塑性樹脂・CFRTPプリプレグ開発と成形技術

- 航空エンジンの大型構造部材の更なる軽量化を実現するにあたり、耐衝撃・耐熱性に優れ、従来より低コストの国産熱可塑性樹脂・CFRTPプリプレグならびに、実用性が高い成形技術を実現する

耐熱高分子基複合材(耐熱CFRP)の適用技術研究耐熱CFRP(エンジン)ユニット

耐熱高分子基CFRP開発と適用技術開発

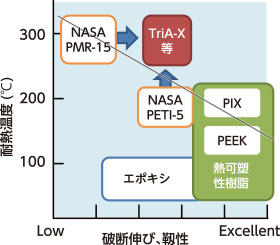

- ターボエンジンのファンフレーム構造等への適用を狙いとした、200~250℃での耐熱・耐久性を有するポリイミドやビスマレイミド等を適用した次世代耐熱PMC材および成形技術の開発

- 【材料技術】

- 高温環境下でのマイクロメカニカル試験、粘弾性特性の把握、熱分析データの蓄積→成形技術への適用、技術開発

- 理科大、島津、カネカ

- 【成形技術】

- 積層板(平板)の成形プロセスの基本と、気孔率や強度等の特性把握

- IHI、JAXA、農工大

- 【高温試験技術】

- 高温引張(圧縮、せん断)試験方法の確立

- JAXA、農工大、島津、IHI

成形プロセスモニタリング・モデリングと品質評価技術学術基盤・評価ユニット

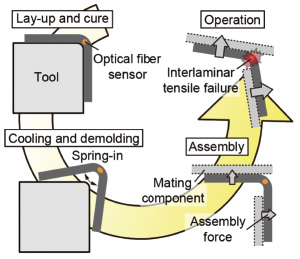

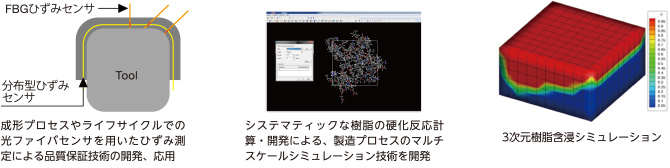

CFRP成形プロセスモニタリング・モデリングと品質保証技術

- 製造技術の学術基盤となる成形プロセス中の光ファイバセンサ利用特性モニタリング・品質保証技術の構築、試行錯誤のみに依らない成形技術学術基盤の確立

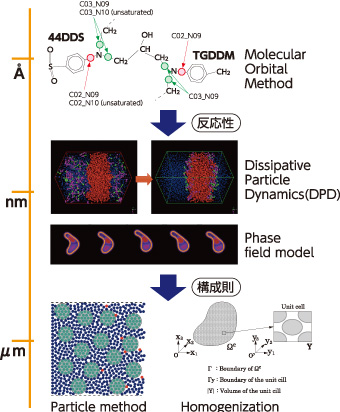

- 成形プロセスと構造解析におけるマルチスケールシミュレーション技術の構築

- 成形プロセス・ライフサイクルモニタリングによる品質保証技術

- 東大TJCC 、高知工大

- 製造プロセスのマルチスケールシミュレーション技術開発

- 東北大、九州大

- 複合材構造

高度モデリング技術 - 東大工・航空、JAXA

- 4つの実用化個別テーマで開発される新規複合材およびその成形プロセスの確立に向けて、内部ひずみの計測および高精度成形モデリング技術基盤の確立

コンセプトとアプローチ

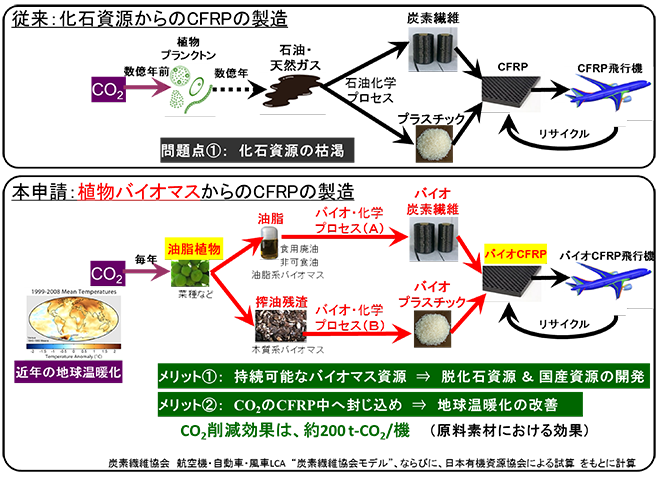

本研究では、CFRP航空機のライフサイクルCO2削減効果をさらに高めることを目的として、また、化石資源枯渇に伴う石油価格の高騰への対策として、現在石油から作られているCFRPを植物バイオマス由来に代替するための技術開発を行います。石油系プラスチックをバイオマス製品に代替した際のCO2削減効果は、少なく見積もっても生産重量の1.4 倍~5 倍と言われています(日本有機資源協会による試算)。すなわち、飛行機1機に炭素繊維を約20トン、母材樹脂を約20トン使用(炭素繊維協会による試算)した際、それらを石油由来からバイオ由来のものに変更することによるCO2削減効果は、~200トン/機となります。

ユニット構成と役割

- 神戸大学:

-

- 酵素法による植物油からのBDFと副産物バイオマスへの変換(基礎条件検討)

- Bio-energy:

- 酵素法による植物油からのBDFと副産物バイオマスへの変換(量産技術開発)

- 金沢大学:

- BDF製造時の副産物バイオマスからのCFRP用材料の製造(基礎条件検討)

- 株式会社ダイセル:

- BDF製造時の副産物バイオマスからのCFRP用材料の製造(生産技術開発)

- 石川県工業試験場:

- 植物バイオマス由来材料の熱可塑性CFRPへの適合評価

研究開発

CFRPを製造するための原料植物としては、油脂植物を用います。具体的には、植物油からバイオディーセル燃料(BDF)を製造する際の副産化合物から、炭素繊維のモノマー化合物や熱硬化樹脂原料を製造します。植物油の搾油残渣の主成分であるリグノセルロースについては、イオン液体を用いた常温常圧前処理を経て、化学や生物反応を組み合わせて、熱可塑性樹脂を製造します。以上から得られる炭素繊維と熱可塑性樹脂からCFRPを製造し、その特性評価を行います。

研究開発課題・ユニット一覧

| No. | 研究開発課題 | ユニット名 | ユニット代表者 |

|---|---|---|---|

| A01 | 航空機用高生産性革新CFRPの製造・品質保証技術の開発 | 航空エンジン用途国産熱可塑性樹脂・CFRTP開発 | 荒井政大(名古屋大学) 守屋勝義(IHI) |

| A02 | 高生産性・高信頼性脱オートクレーブCFRP構造部材の知的生産技術の開発 | 吉岡健一(東レ) | |

| A03 | 耐熱高分子基複合材(耐熱CFRP)の適用技術研究 | 石田雄一(JAXA) 守屋勝義(IHI) |

|

| A04 | 成形プロセスモニタリング・モデリングと品質評価技術 | ◎〇武田展雄(東京大学) ◎〇岩堀豊(JAXA) |

|

| A11 | 高生産性・強靭複合材の開発 | 阿部俊夫(三菱重工業) | |

| A10 | 植物由来の炭素繊維複合材料の開発 | 仁宮一章(金沢大学) | |

◎:領域長 〇:拠点長