領域紹介

[本文]

領域紹介

JFCC拠点

コンセプトとアプローチ

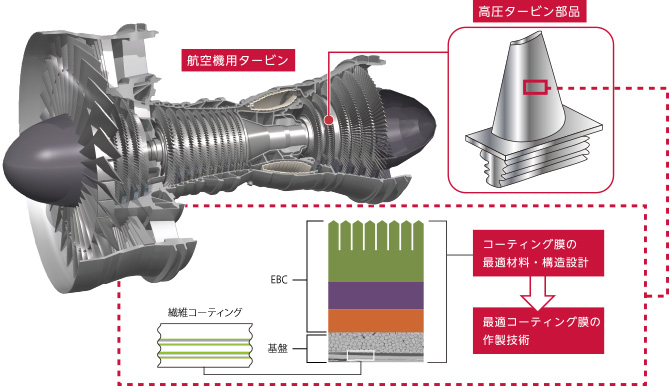

CMC耐用温度1400℃の酸素・水蒸気を含む環境下において長時間曝露後も、EBC構造と界面制御コーティング構造を維持し、SiC繊維強化SiC複合材(CMC)部材の力学特性(損傷許容性)を持続させるために、以下の技術を開発する。

- (1)熱・水蒸気・酸素遮断性に優れる多層セラミックスコーティング膜の最適材料設計。

- (2)最適多層セラミックスコーティング膜を具現化するEBC技術の開発。

- (3)部材内部の基材となるSiC繊維表面へのコーティング技術の開発。

- (4)EBC膜の使用限界の把握と、世界最高水準の部材特性の実証。

研究開発

テーマ構成と役割

テーマ1:耐環境性コーティング技術の開発(C41)

EBCコーティングの最適構造設計を基にした多層膜から構成されるマルチコーティング技術を開発します。

テーマ2:繊維コーティング材料の開発(C42)

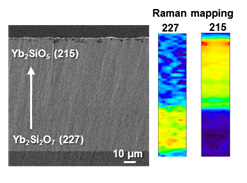

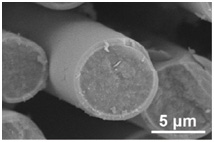

SiC繊維表面にYbシリケートをコーティングするプロセスを開発し、コーティング繊維を用いたCMC基板を作製する。

耐熱使用温度1400℃へのブレークスルー

環境遮蔽性と熱機械的特性の最適化を可能とする先進構造設計

■多相積層構造EBCの概念図

航空機エンジンの燃費を改善しCO2排出量を大幅に削減するためには、ホットセクションを構成する部材の“軽量化”と“耐熱性向上”が不可欠です。CMC部材は、現用のNi基合金よりも遙かに軽量で耐熱性に優れますが、これを適用するためには、部材の表面を守り長期使用を可能にする耐環境性コーティング(EBC:Environmental Barrier Coating)が不可欠です。優れた環境遮蔽性と耐熱衝撃性を併せもつように多相積層構造とし、各層毎に特徴的な機能をもたせ、全体として優れたパフォーマンスを発現させます。

優れた環境遮蔽性は緻密質膜により発現しますが、その結果として、膜中を構成物質が移動するため、積層構造の維持が困難になります。EBCの現状性能を打破するためには、これまでの素材適合性や熱機械的特性の観点からの構造設計に加えて、高温ガス透過法等を用いたEBC内の物質移動の定量的かつ精密評価に基づく環境遮蔽設計が極めて重要です。本研究では、この環境遮蔽設計と熱機械的構造設計とを融合した先進構造設計により、1400℃の燃焼ガス環境下において実用的に長期間使用が可能なEBC構造を提案します。

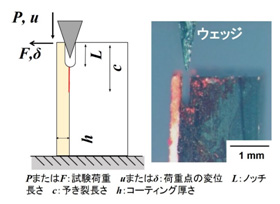

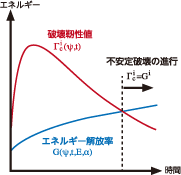

新規破壊靭性評価法を用いたEBC使用限界の把握

■EBC使用限界の判断基準の概念図

航空機エンジンの信頼性を高めるには、EBCの使用限界を正確に把握し運用することが必要ですが、その方法は確立されていません。

本研究では、模擬使用環境下における耐久性試験後のEBCの破壊靱性値を計測するとともに、EBC構成材料の物性変化を考慮したエネルギー解放率の計算を行います。そして、使用中の損傷や構造変化によって生じるこれら値の経時変化から、EBCの剥離や割れが生じる条件を予測する方法を提案するとともに、この手法を用いてEBCの最適構造設計を行います。

破壊靱性値の測定については、将来の認証、標準化支援を考慮して、実機コーティングに適用可能な、簡便で小型の試験片で破壊モードを再現できる新規試験方法にすることを目指します。

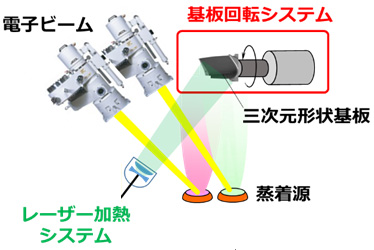

新EBCマルチコーティング技術

■ダブル電子ビーム(基板回転機構付き)の成膜装置の概念図

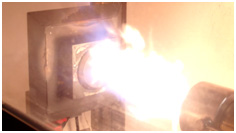

先進構造設計に基づき、多相積層構造EBCを電子ビームPVD法等により形成するプロセス技術を開発します。

電子ビームPVD法は、現在の航空機エンジン用Ni基系合金部材の遮熱コーティングにおいて主流の成膜方法です。本研究では、複数の電子銃と原料インゴットからなるシステムを採用することで、成分蒸気圧の大きく異なる複合酸化物や、膜組成の傾斜化、複合化が可能です。

この装置を用いて、1400℃の燃焼ガス環境中でも長時間安定的に使用可能な新規のEBCを実現します。

コンセプトとアプローチ

非酸化物系セラミックス基複合材料の低コスト化に向けて、高速・低コスト製造プロセスとして、高速基材製造プロセスの開発を行う。

CVI(化学的気相浸透)法やPIP(ポリマー含浸焼成)法に比べて短時間処理が可能なMI(溶融含浸)法をさらに短時間化する高速基材製造プロセス技術(高速MI法)の開発を目指す。SiC繊維が高温の溶融Siに暴露される時間を短くすることより、繊維劣化を抑え、汎用グレード繊維の活用により全体のコストを低減する。

ユニット構成と役割

研究開発

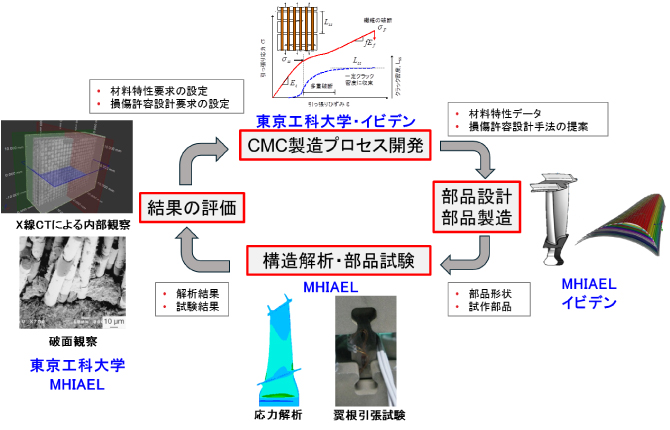

高速MI法によるCMC製ブレード製造と材料/設計要求の設定

コンセプトとアプローチ

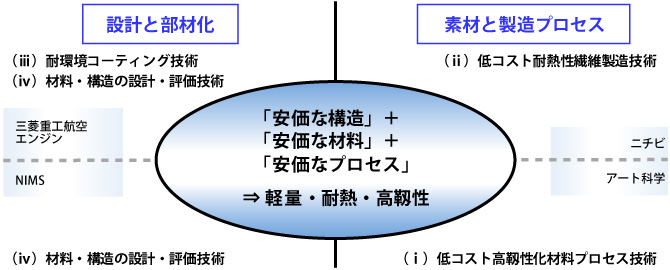

従来の「3次元織物構造」、「高耐熱SiC繊維」、「CVI*、PIP**繰返しの製造」に対して、「安価な構造」、「安価な材料」、「安価なプロセス」を用いた効率的な靱性向上セラミックス部品製造技術を確立。

- (ⅰ) CMC構造の製造プロセス設定。

- (ⅱ) 酸化物系セラミックス繊維の耐熱性向上。

- (ⅲ) 遮熱・アブレーダブル等の機能を有したコーティングの開発。

- (ⅳ) 材料・構造の設計・評価技術の確立。

* CVI:Chemical Vapor Infiltration

* PIP:Polymer Impregnation and Pyrolysis

TBC:Thermal Barrier Coating , CMC:Ceramic Matrix Composites

ユニット構成と役割

研究開発

(ⅰ) 低コスト高靱性化材料プロセス技術

耐熱性が改良されたAl2O3系繊維を用いたCMCを試作し、3点曲げ試験や引張試験で高強度を得た。

CMC 強度試験結果例

CMCの引張破面

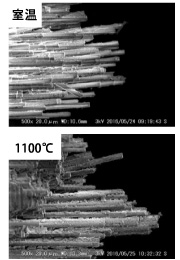

(ⅱ) 低コスト耐熱性繊維製造技術

既存品種に対して100℃耐熱性が向上した酸化物長繊維を得た。本繊維を用いた織物を試作。

繊維引張強度保持率測定例

アルミナ系長繊維織物試作例

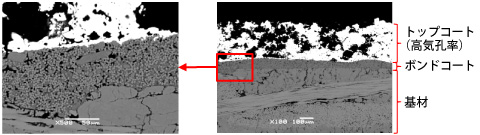

(ⅲ) 耐環境コーティング技術

密着力の強いボンドおよびアブレーダブル性を持ったトップコート材料最適化。

耐環境コーティング断面

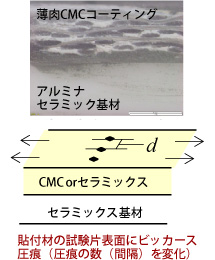

(ⅳ) 材料・構造の設計・評価技術

セラミックス基材に対して薄肉CMCコーティング貼付により、破壊特性改善。

圧痕導入CMC貼付材の三点曲げ強度と圧痕間隔の関係

シュラウド部品設計を行い、問題点を抽出

設計シュラウドの構造解析例

研究開発課題・ユニット一覧

| No. | 研究開発課題 | ユニット名 | ユニット代表者 |

|---|---|---|---|

| C41 | 耐環境セラミックスコーティングの構造最適化及び信頼性向上 | 耐環境性コーティング技術の開発 | 北岡諭(JFCC) 垣澤英樹(NIMS) |

| C42 | 繊維コーティング材料の開発 | 中村武志(IHI) 後藤健(JAXA) |

|

| C46 | 高速基材製造プロセス技術の開発 | 香川豊(東京工科大学) 福島明(三菱重工航空エンジン) |

|

| C45 | 酸化物系軽量耐熱部材の開発 | 牛田正紀(三菱重工航空エンジン) | |