領域紹介

[本文]

領域紹介

当領域は、NIMS拠点と東工大拠点があり

耐熱材料創製技術 NIMS拠点は、「航空機用耐熱合金の革新的加工技術」の研究開発を

高性能TiAl基合金 東工大拠点は、「高機能次世代TiAl金属間化合物の実用化」をめざし、研究開発を行っています。

NIMS拠点 PRISM

コンセプトとアプローチ

革新的プロセスを用いた航空機エンジン用耐熱材料創製技術開発

PRISM (Process Innovation for Super-heat resistant Metals)

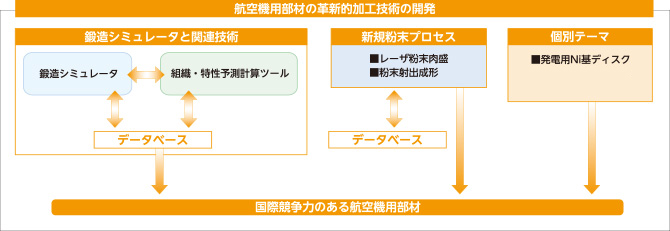

国際競争力のある航空機部材等を創出する為、耐熱合金の革新的加工技術の開発を行います。

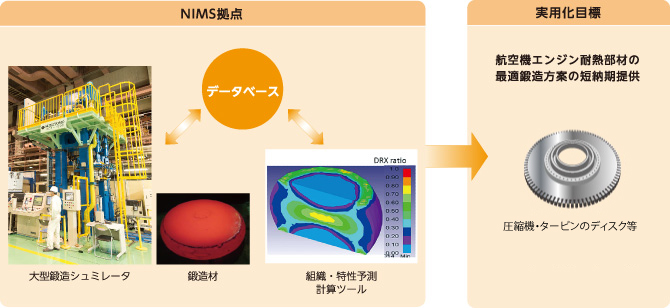

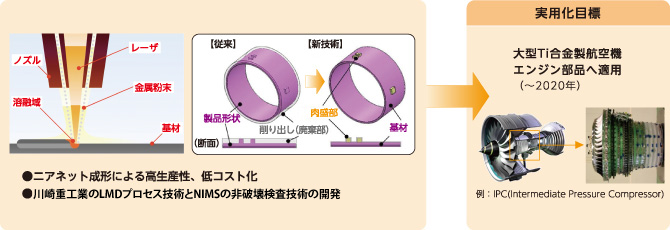

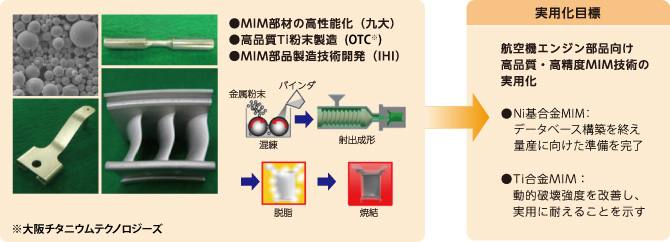

鍛造シミュレータ(大型鍛造プレス機)を用いたTi合金、Ni基合金鍛造材のデータベース(DB)を作成すると共に、信頼性の高い組織・特性予測ツールを構築します。これらを活用することで、求められる特性を有する部材の最適鍛造方案を最短で提供できるシステム、及び拠点を構築します。新規粉末プロセスのレーザ粉体肉盛、粉末射出成形では、構築するDBを活用し、ニアネット成形による高生産性、低コスト化した部材創製法を確立します。個別テーマでは、Ni基合金等の発電用ディスクを独自の加工法により創製する技術を開発します。

ユニット構成と役割

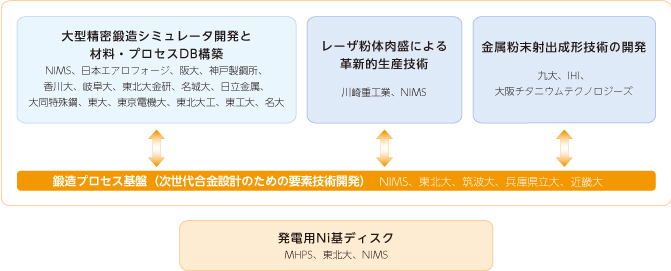

大型精密鍛造シミュレータ関連では、産官学の15機関が結集し、航空機エンジン用耐熱材料のTi合金、Ni基合金の鍛造技術、組織・特性予測計算ツールをDB構築と共に開発します。他のユニットでも産学官連携が図られ、実用化に向けた取り組みを行っています。鍛造プロセス基盤にはアドバイザーとして企業が入り、産学連携により製造現場に繋がる基盤研究を行っています。

研究開発

鍛造シュミレータと関連技術

レーザ粉体肉盛(LMD)技術

金属粉末射出成形(MIM)技術

コンセプトとアプローチ

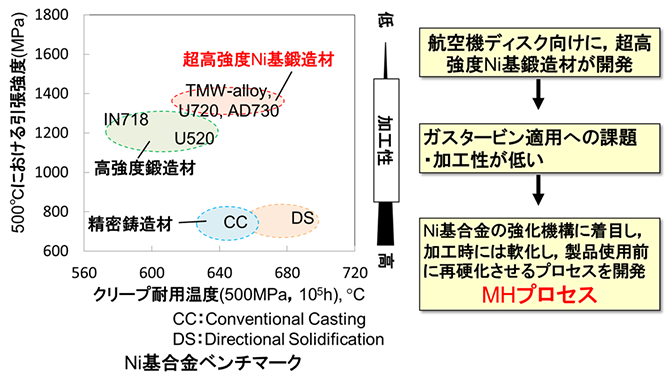

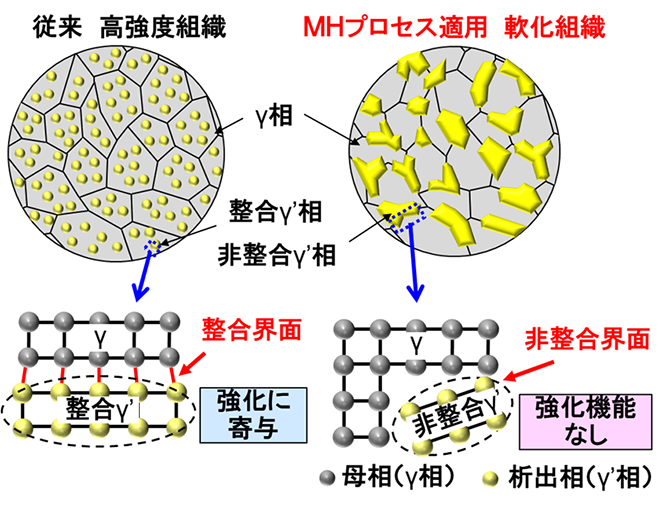

航空機向けに開発が進められている超高強度鍛造Ni基鍛造材の加工性を大幅に向上させ、発電用ガスタービンへの適用を目指す。担当研究者は、超高強度Ni基合金の母相(γ相)と析出強化相(γ’相)の整合界面を熱間鍛造と熱処理による組織制御を行い、非整合化することで強化能力を消失させ、加工性を大幅に向上できることを見出した (以下MHプロセスと称する)。

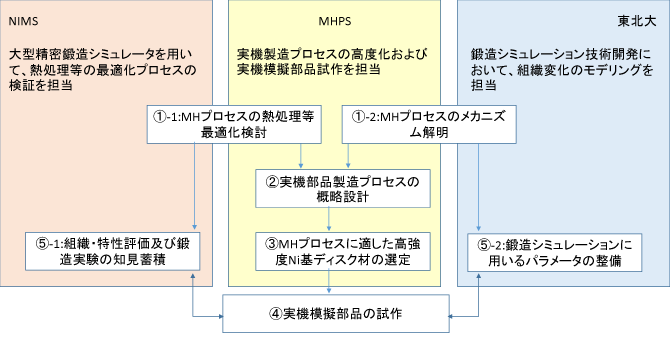

本研究では、加工性を向上させる組織の最適化のために、組織形成メカニズムの解明を行っている。また、実機部品製造プロセスの概略設計を行い、実機模擬部品の試作を通してコストと加工性の評価を行う。さらにMHプロセス特有の組織形態における鍛造シミュレーション(DEFORM)の最適モデルの検討とパラメータの評価・検証を実施することで、超高強度鍛造Ni基鍛造材のガスタービン適用を目指す。

ユニット構成と役割

研究開発

MHプロセスメカニズム概要

MHプロセスメカニズム概要東工大拠点

コンセプトとアプローチ

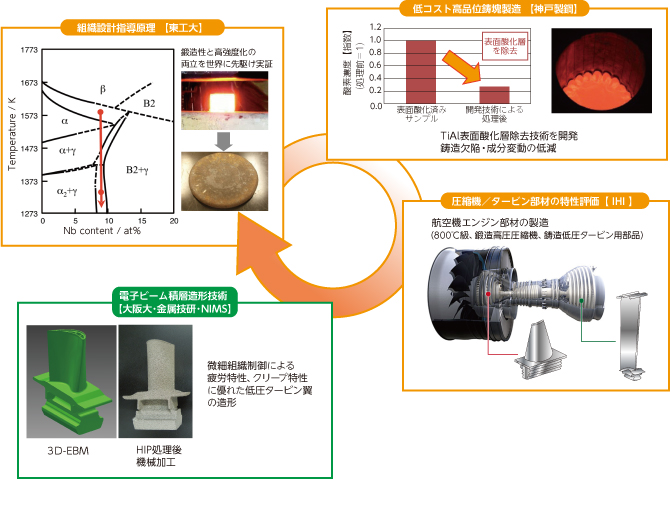

比強度と耐熱性に優れた高機能次世代TiAl金属間化合物の、組織設計指導原理を東工大で構築します。その原理に基づいて提案された開発合金の溶解製造プロセス技術を神戸製鋼所で、ジェットエンジン翼の精密鋳造・鍛造によるものづくりプロセス開発をIHIで行い、産学が密接に連携して、2020年の実機適用をめざします。また電子ビームによる積層造形技術の開発も併せて進められています。

ユニット構成と役割

研究開発

ジェットエンジン用高性能TiAl基合金の設計・製造技術の開発

コンセプトとアプローチ

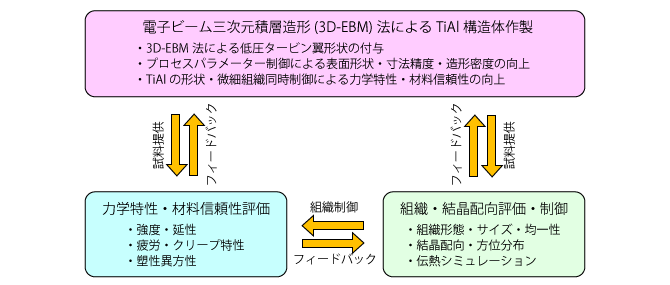

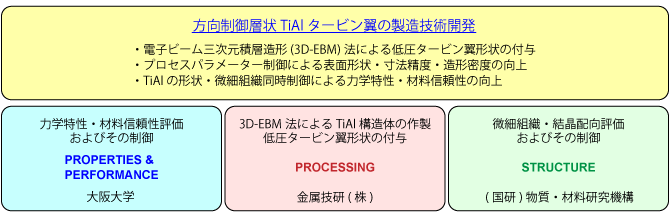

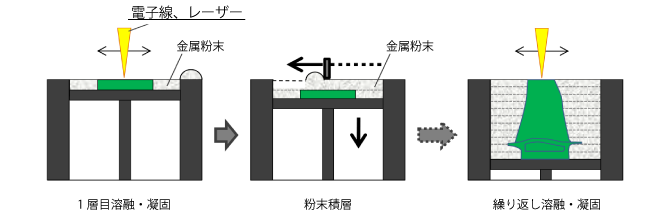

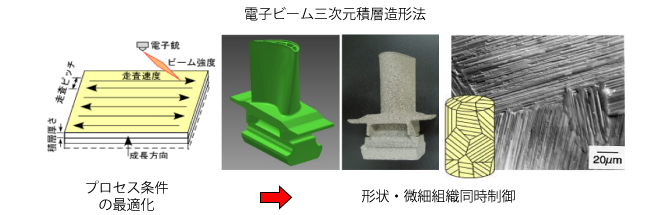

航空機用ジェットエンジンの高効率化に資することを目的として、電子ビーム三次元積層造形(3D-EBM)法により形状ならびに微細組織を同時に制御したTiAl金属間化合物製低圧タービン翼の開発を行う。具体的には、同手法のプロセスパラメーターの最適化により、表面形状、寸法精度、造形密度に優れるTiAl構造体を高効率に作製する手法を確立する。続いて、積層造形時にTiAl特有の微細組織を制御することで、TiAl構造体の高強度化、高延性化、クリープ特性向上を達成する。最終的には、得られた知見に基づき、形状ならびに微細組織の同時制御により、力学特性ならびに材料信頼性に優れる層状TiAl低圧タービン翼を作製する。

ユニット構成と役割

研究開発

研究開発課題・ユニット一覧

| No. | 研究開発課題 | ユニット名 | ユニット代表者 |

|---|---|---|---|

| B21 | 革新的プロセスを用いた航空機エンジン用耐熱材料創製技術開発 | 大型精密鍛造シミュレータを用いた革新的新鍛造プロセス開発と材料・プロセスDB構築 | ◎〇御手洗容子(NIMS) ◎〇藤田陽一(Jフォージ) |

| B22 | 航空機エンジン部品用レーザ粉体肉盛による革新的生産技術開発 | 井頭賢一郎(川崎重工業) 御手洗容子(NIMS) |

|

| B23 | 航空機エンジン部品用金属粉末射出成形技術の開発 | 三浦秀士(九州大学) 黒木博史(IHI) |

|

| B24 | 鍛造プロセス基盤 | 北嶋具教(NIMS) | |

| B26 | 高強度Ni基ディスク材料の実用的加工プロセスの開発 | 今野晋也(三菱日立パワーシステムズ) | |

| B29 | ジェットエンジン用高性能TiAl基合金の設計・製造技術の開発 | 高性能合金の組織・プロセス設計指導原理の構築 | 〇竹山雅夫(東京工業大学) |

| B30 | 高品位・低コスト素材製造技術開発 | 坂本浩ー(神戸製鋼所) | |

| B31 | 革新製造プロセス開発/検証 | 〇高橋聰(IHI) | |

| B32 | 方向制御層状TiAlタービン翼の製造技術開発 | 安田弘行(大阪大学) | |

◎:領域長 〇: 拠点長