研究者紹介

[本文]

領域紹介

「航空機用革新CFRP 東大・JAXA拠点」A01・A02・A03・A04・A11

領域長/拠点長

|

|

領域長/拠点長

|

|

「航空機用樹脂・CFRP材料」領域では、国際的な競争が激しいものの、日本の技術が一歩進んでいる航空機用CFRP材料・生産技術を、今後の拡大が予測される次世代単通路小型航空機等の機体・エンジン構造に適用すべく、日本独自の新規CFRP材料・プロセス技術の開発を行っています。CFRP素材メーカー、航空機関連メーカーの応用研究と、大学、JAXAの基盤研究とを、綿密に連携させることにより、日本の国際競争力強化に貢献することを目指しています。

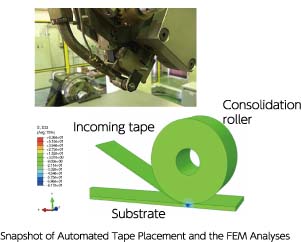

CFRTPのテーププレイスメント成形法の確立と信頼性評価技術の開発

- キーワード

- 炭素繊維強化熱可塑性樹脂(CFRTP)、テーププレイスメント成形、ファイバープレイスメント成形

- 荒井 政大MASAHIRO ARAI

- 名古屋大学 大学院工学研究科

更に詳しく

近年、繊維強化複合材料のリサイクル性や脱オートクレーブ化の流れの中で、熱可塑性樹脂をマトリクスとした炭素繊維強化複合材料(CFRTP)が注目を集めている。CFRTPは高い靭性と耐熱性を有することから、特に航空機における主構造材料やジェットエンジンにおけるファンブレード材料として期待されている。本研究グループは、オートクレーブを用いずに直接プリプレグテープを加熱・加圧しながら成形するテーププレイスメント成形技術(Automated Tape Laying (ATL)/Automated Fiber Placement(AFP))に着目し、加圧力や温度などの最適成形条件を実験的に検討するとともに、テーププレイスメント工法により作製されたCFRTPの強度や層間破壊靭性値、ならびに積層残留応力を評価するとともに、有限要素法や均質化法などの数値シミュレーション技術を駆使して、その構造信頼性を定量的に評価するための技術を構築する。

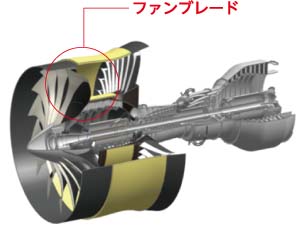

航空エンジン用途国産熱可塑性樹脂・CFRTP開発

- キーワード

- 熱可塑性樹脂、成形プロセス、CFRP

- 守屋 勝義KATSUYOSHI MORIYA

- 株式会社IHI 航空・宇宙・防衛事業領域

更に詳しく

熱可塑性樹脂プリプレグ

航空エンジンの大型構造部材であるファン動翼などへの適用のためには、鳥衝突への耐衝撃性と150℃程度の耐熱性が必要であり、この用途に適した熱可塑性プリプレグ・CFRPの開発ならびに、成形技術の確立が必要である。SIP開発においては、耐衝撃性のある新規国産耐熱熱可塑性樹脂プリプレグの繊維・樹脂の最適組み合わせにより得る。

耐熱性熱可塑性樹脂(オーラム ® )の研究開発

- キーワード

- 熱可塑性樹脂、耐熱性、ポリイミド樹脂、靱性

- 濱 隆司TAKASHI HAMA

- 三井化学株式会社 機能性コンパウンド事業部

更に詳しく

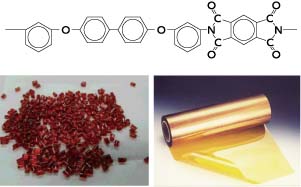

三井化学は、世界で最高レベルの耐熱性かつプリプレグとして最適な溶融加工性(熱可塑性)に優れた樹脂(オーラム®)を有する。この材料技術を基盤とし、航空エンジン用途(CFRTP)に適した樹脂材料を開発、提供することにより、従来技術よりも高度な特性、耐熱性を有したFRP素材の開発が可能である。

本研究で三井化学は、熱可塑性樹脂材料の候補選定、供給を行う。また、プリプレグ試作及び低コストプリプレグ製造法の検討のための基礎的な樹脂物性データの取得、提供を行う。

熱可塑性プリプレグ材料向け炭素繊維の最適設計技術

- キーワード

- 炭素繊維、表面構造、界面特性

- 杉浦 直樹NAOKI SUGIURA

- 三菱ケミカル株式会社 豊橋研究所

更に詳しく

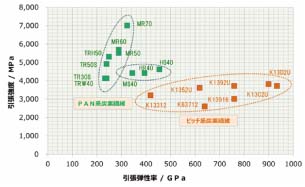

炭素繊維は高強度・高剛性を有する材料であるが、典型的な脆性材料であり、繊維単独ではその優れた機械的特性が発現されず、主に延性材料である樹脂材料と複合化して用いられる。三菱レイヨン製炭素繊維群を右図に示した。多様な強度・弾性率を有する炭素繊維を保有している。SIPで開発中の炭素繊維は弾性率290GPaのPAN系高強度品で、耐熱熱可塑性樹脂を基材としたCFRPにおいて目標衝撃性能を発現するものである。耐衝撃性能発現に影響する炭素繊維の特性を解明する予定であり、特に繊維の表面構造や樹脂との界面特性に注目して進める。また、耐衝撃特性発現機構の解析手法の確立やプリプレグ製造プロセス開発の推進の為、必要な各種炭素繊維を研究機関に供給する。

熱可塑性CFRPプリプレグ製造技術の研究

- キーワード

- 熱可塑性CFRPプリプレグ、低コスト製造技術

- 川邊 和正KAZUMASA KAWABE

- 福井県工業技術センター 新産業創出研究部

更に詳しく

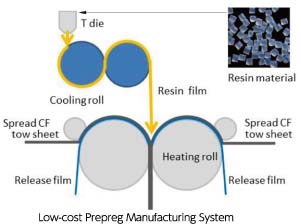

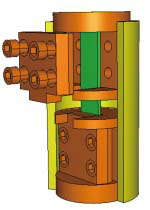

高性能な熱可塑性樹脂を母材とする熱可塑性樹脂プリプレグを製造するには、通常の製造では樹脂フィルムが必要となるが、樹脂フィルム自体が非常に高価であり、それが熱可塑性樹脂プリプレグの製造コストを押し上げる要因の1つとなっている。そこで、熱可塑性樹脂プリプレグを樹脂原料と炭素繊維原糸からダイレクトに連続して安定的に得るための低コスト製造技術を開発する。これにより、高価な樹脂フィルムを使用しない低コストの方法で高性能な熱可塑性樹脂プリプレグを製造することが可能となる。具体的には、当センター独自の強化繊維束の開繊技術と高性能熱可塑性樹脂のフィルム製造技術を組み合わせたプリプレグシート製造装置(右図)を新たに開発し低コスト化技術を確立する。

熱可塑性CFRPのIn-situ界面評価手法の確立

および耐衝撃特性発現機構の解明

- キーワード

- 成形プロセス、In-situ界面、微視的損傷進展、衝撃強度発現機構

- 仲井 朝美ASAMI NAKAI

- 岐阜大学 工学部

更に詳しく

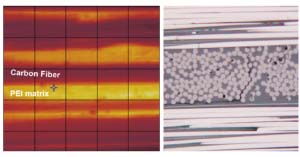

In-situ界面評価手法

(ナノインデンテーション、微視的損傷進展挙動)

繊維/樹脂間の界面特性は耐衝撃性に寄与するという知見がある。一方で、熱可塑性樹脂CFRPは、成形条件によって界面特性が異なるという知見も得られている。したがって、単繊維を取り出した従来の界面評価手法では、成形条件による影響を反映することは困難である。本研究では、In-situ界面(成形品中の界面)を評価する手法を構築し、界面特性と衝撃試験結果との連携を取り、強度発現機構の解明を進める。

確立したIn-situ界面評価手法、衝撃強度発現機構に基づき、本ユニットで試作開発する国産耐熱熱可塑性CFRPプリプレグの評価を行う。得られた評価結果をフィードバックすることにより、プリプレグの材料設計を行う。最終目標として、界面評価手法および耐衝撃性の簡易評価手法の一般化・規格化を行う。

高生産性・高信頼性脱オートクレーブCFRP構造部材の知的生産技術の開発

- キーワード

- 脱オートクレーブ成形、プリプレグ、粒子強化、CFRP、ドライファイバー、RTM

- 吉岡 健一KENICHI YOSHIOKA

- 東レ株式会社 複合材料研究所

更に詳しく

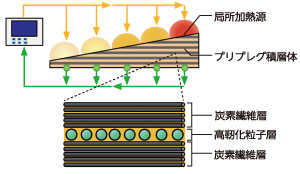

航空機用CFRPの成形には加圧・加熱のためにオートクレーブが一般的に用いられるが、初期導入コストが高く、CFRP部材量産化の障壁となっている。本検討ではオートクレーブを使わずに大気圧環境下でCFRP部材を成形可能な新規材料ならびに新規成形方法の提案を行う。具体的には、(a)大気圧環境下で成形可能な層間粒子強化型プリプレグを創出し、複数の局所加熱装置の独立フィードバック制御により寸法誤差を最小とする硬化条件にてプリプレグの硬化を行う「革新的プリプレグ真空圧成形技術の開発」、および(b)シート化した炭素繊維に3次元加圧金型を用いて樹脂を短時間注入する「CFRPモジュール設計とブロック一体化工法の融合技術の開発」の技術確立に取り組む。

CFRP力学特性に与える成形条件の影響評価法の開発

- キーワード

- 層間破壊、層内破壊、長期信頼性評価、欠陥と破壊機構、非破壊評価

- 北條 正樹MASAKI HOJO

- 京都大学 大学院工学研究科

更に詳しく

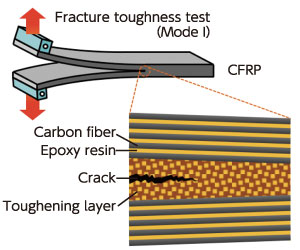

高精度X線CTとデジタルマイクロスコープによる層内破壊き裂先端近傍の繊維・樹脂損傷の解析結果

構造用CFRPにおいては、低コスト化の検討においても高度な損傷許容性と長期耐久性が要求される。 SIPで開発中の真空成形対応粒子強化プリプレグ材では、内部の力学特性が空間的に分布する。欠陥は任意の箇所に発生する可能性があるため、繊維で強化されていない最弱な積層構造の板厚方向特性に対して、空間分布を測定するとともに、その最弱値を求める。ここでは、高じん化された層間と非高じん化領域である層内の双方の破壊力学特性評価法を開発する。微視的機構を三次元微視観察(右図)により解明し、き裂進展抑制手法の提案により、開発材の高性能材料設計および基本処方の確立に資する。さらに、構造の長期信頼性確立のため、他機関では困難な疲労き裂伝ぱの空間分布の評価法開発に取り組む。

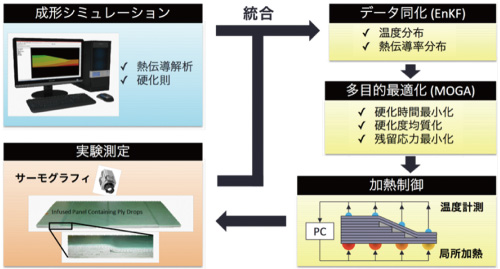

データ同化を利用したCFRP加熱硬化最適化手法の開発

- キーワード

- データ同化、成形シミュレーション、成形最適化、加熱制御、品質保証

- 松崎 亮介RYOSUKE MATSUZAKI

- 東京理科大学 理工学部

更に詳しく

数値計算による推定値と測定値を統合するデータ同化を用いた状態推定を行い、材料特性の不確実性も含めた高精度な加熱成形予測を構築する。さらに、予測値を基に多目的最適化手法を用いて最適加熱硬化を構築する。オートクレーブを使用しないオーブン・真空圧成形手法を用いて高品質・低コスト成形を可能にすることで、航空機製造に活用する。

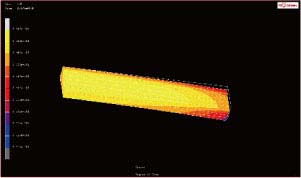

成形残留応力予測手法の開発

- キーワード

- 成形残留応力、硬化収縮、変形予測、低コスト解析、品質保証

- 黄木 景二KEIJI OGI

- 愛媛大学 大学院理工学研究科

更に詳しく

成形後の反り形状と硬化度分布

熱硬化性樹脂CFRPで航空機部材を成形する際、意図しない部材の反りを最小化し、品質を保証しなければならない。CFRPの成形過程は、樹脂の硬化収縮、それに伴う緩和弾性率などの材料物性の変化、冷却過程での熱収縮など、さまざまな物理現象が連成する複雑なプロセスである。本研究では、支配的なパラメータを整理し、合理的かつ簡易な数理モデルを構築することによって、汎用有限要素解析ソフト上で実現できる高精度かつ低計算コストな解析手法を確立する。特に、測定された樹脂の物性からCFRPの物性を予測することにより低計算コスト化を図る。これにより脱オートクレーブ成形による航空機部材の高品質成形法の確立を目指す。

耐熱高分子基複合材料(耐熱PMC)の

成形プロセス開発と材料特性評価

- キーワード

- 耐熱複合材料、成形プロセス、高温試験技術

- 石田 雄一YUICHI ISHIDA

- 国立研究開発法人 宇宙航空研究開発機構(JAXA)航空技術部門

構造・複合材技術研究ユニット

更に詳しく

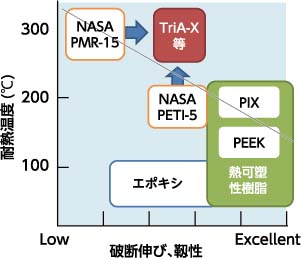

図のように200~300℃の耐熱性と靱性を両立する、耐熱PMC技術を確立することを目的としている。本技術により航空エンジンのチタン部品を耐熱PMCに代替でき、航空機の軽量化、低コスト化、国産化率向上に大きく貢献する。JAXAは成形プロセスの開発、設計に必要なデータの取得、および高温試験法(特に高温引張)の確立・標準化を担当する。本研究で耐熱PMCの素材となるプリプレグ製作機、および複合材を高温高圧で成形するオートクレーブを導入したことにより、JAXA内で部分的ではあるが素材製作・複合材成形・強度試験を連続して実施でき、研究サイクルをより効率的にまわせる環境となった。今後も耐熱PMCのエンジン部品適用化に向け研究開発を推進していく。

耐熱高分子基複合材料(耐熱PMC)の適用技術研究

- キーワード

- 耐熱樹脂、成形プロセス、CFRP

- 守屋 勝義KATSUYOSHI MORIYA

- 株式会社IHI 航空・宇宙・防衛事業領域

更に詳しく

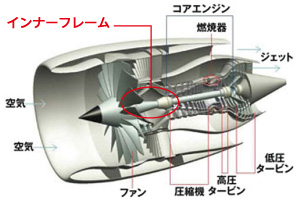

ターボファンエンジンのファンフレーム構造などへの適用を目指し、200℃で~250℃の耐熱性(耐久性)を有する付加型ポリイミド樹脂などを適用した次世代耐熱PMCを選定する。さらに、耐熱PMCをエンジン部品として適用する際に必要となる材料特性を合理的に取得可能な試験方法を確立する。

耐熱CFRPの繊維/樹脂界面力学特性評価および長期耐久性の評価

- キーワード

- 界面機械特性、マイクロメカニカル試験,粘弾性、有限要素法、温度時間換算則

- 小柳 潤JUN KOYANAGI

- 東京理科大学 基礎工学部

更に詳しく

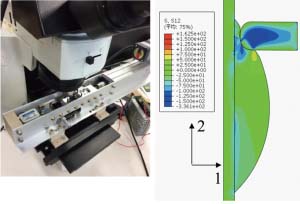

航空機ジェットエンジンのインナーフレームへの耐熱CFRPの適用を狙い、耐熱CFRPの物性、中でも取り扱いが困難とされている繊維/樹脂界面の力学特性とCFRPの長期耐久性について評価を行っている。CFRPの力学的特性や長期耐久性を議論するためにはその界面の力学特性を把握する必要があるが、界面強度の正しい評価方法が実は未だ確立されていない。図に示すような顕微鏡下での機械試験(マイクロメカニカル試験)の実施と有限要素法による正確な応力分布の取得により、正確な界面強度の評価が達成される。このために熱粘弾性(樹脂構成則の温度時間換算則)を考慮した供試体の熱残留応力、樹脂の損傷、界面の損傷等を組み込んだ詳細な有限要素モデリングと、実験事実の組み合わせによって正確な界面力学特性を評価している。またこの特性を用いてCFRPの耐久性(主に初期損傷発生の時間依存性)の調査を行っている。

材料基礎評価技術(成形・劣化過程の化学分析)の研究

- キーワード

- 熱分析、成形プロセス、発生ガス分析、高温試験

- 太田 充MITSURU OHTA

- 株式会社島津製作所 分析計測事業部

更に詳しく

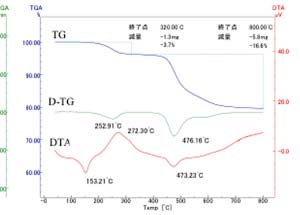

PMCの熱分析(TAG)データ

SIPにおいて選定または開発された耐熱PMCをエンジン部品として適用する際に重要となる材料の特性データを合理的に取得可能な試験、分析技術の開発を行う。具体的には①耐熱PMC開発の評価指標・比較試料となる既存のPMCおよび樹脂の基礎的物性としての熱分析データの蓄積を行うとともに、想定される成形プロセスを模擬した熱サイクルにおける熱分析および発生ガスの同時分析を実施する。②安定的に実施できる試験法および試験装置システムが提案されていない高温環境下でのPMC物性評価試験実施のための高温容器試作とこれを用いた試験方法の検証・検討を実施する。

耐熱CFRPの高温における合理的な力学特性評価技術の開発

- キーワード

- 耐熱CFRP、高温強度、高温ひずみ測定、画像相関法、試験法標準化

- 小笠原 俊夫TOSHIO OGASAWARA

- 東京農工大学 工学研究院

更に詳しく

考案した高温圧縮試験治具の例

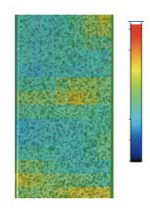

DIC法によるひずみ測定の例

耐熱CFRPのエンジン部品への適用にあたっては、高温における力学特性評価技術の確立が不可欠である。しかしながらCFRPの高温力学特性評価法は、国際機関(ISO・ASTM)・国内機関(JIS)ともに規格化がなされておらず、国際的に幅広く認知された試験法は未だに確立していないというのが現状である。そこで、室温から300℃までの温度域における、無孔圧縮、有孔圧縮、面内せん断、層間せん断等の力学特性を、適切かつ合理的に評価することが可能な試験技術の開発を進める。実験および数値解析により、候補となる力学特性試験法の妥当性を検証するとともに、高温における低コスト・高精度なひずみ測定技術として、デジタル画像相関法(DIC)の適用についても検討する。更に、開発された試験手法を国内・国際標準とするための活動も並行して進めることによって、耐熱CFRPを適用したエンジン部品の認証に資することを目指す。

ポリイミド樹脂の長期耐熱性の分子構造的支配因子究明

- キーワード

- ポリイミド樹脂、長期耐熱性、分子設計、耐熱CFRP

- 千葉 健TAKESHI CHIBA

- 株式会社カネカ

更に詳しく

耐熱CFRPの航空機エンジン部材への適用に当って、更なる適用部材の拡大を視野に、母材候補である付加型ポリイミド樹脂の耐熱性の向上を担当する。当社とJAXAが共同開発したポリイミド樹脂(右図)は、良好な複合材料成形性と耐熱性を併せ持つが、更に耐熱性を向上させることで、適用範囲が広がり一層の軽量化、省エネ化が期待できる。実際のエンジンでは、200℃を超える環境下での短期的な耐熱性だけでなく、数百~数千時間に渡る長期の耐熱性が重要となる。本研究では、当社がこれまで培ってきたポリイミド樹脂の設計・合成技術を応用する事で、樹脂の長期耐熱性を向上させる技術の開発に取組む。具体的には、熱劣化の起点となる分子構造因子を究明すると共に、一般にトレードオフの関係にある耐熱性と成型性とを両立させ得る最適分子構造の提案を目指す。

ユニット代表者

成形プロセス・ライフサイクルモニタリングによるCFRP品質保証技術

- キーワード

- 光ファイバセンサ、成形プロセス、ライフサイクル、ひずみ履歴測定、品質保証

- 武田 展雄NOBUO TAKEDA

- 東京大学 大学院新領域創成科学研究科

更に詳しく

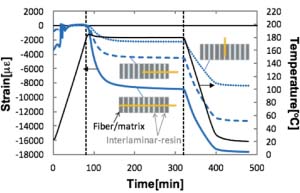

CFRPの成形技術における試行錯誤を避けるために、成形プロセス中の材料物性の変化をその場測定する光ファイバセンサシステムを構築し、SIPで開発中の新規材料に適用する。最終強度特性に大きな影響を及ぼす残留ひずみ・変形をコントロールし、成形条件の最適化を図る。また、CFRP複雑形状部材への適用を目指し、コーナ部周辺の多軸ひずみ計測(図右上)し、圧力、型、成形プロファイルの影響を評価する。さらに、層間樹脂層を有するCFRP積層板の異方性硬化ひずみ計測(図右)により、材料設計にもフィードバックする。他の手段では測定が困難な成形プロセス途中の材料特性評価に基づく高精度成形モデリングにより、最終品質を保証する技術を構築する。

高精度硬化度センサによるリアルタイム硬化度分布測定技術

- キーワード

- 光ファイバセンサ、成形プロセス、硬化度測定、硬化進展シミュレーション、最適成形

- 高坂 達郎TATSURO KOSAKA

- 高知工科大学 システム工学群

更に詳しく

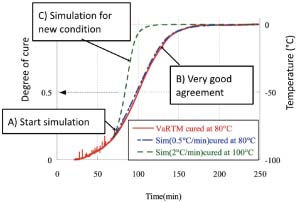

CFRP成形技術開発の高効率・低コスト化を実現する技術として、当研究室で開発した光ファイバ硬化度測定センサを用いてCFRPの硬化度分布のリアルタイムその場測定システムを構築し、SIPで開発中の新規材料に適用する。さらに、リアルタイム硬化進展予測手法を開発して成形条件のリアルタイム最適化を試みる。右図は、成形時間に対するCFRPのリアルタイム硬化度測定結果である。図中70分の測定データを基にした予測結果は実験結果と非常に良い一致を示し、本手法での高精度な測定・予測が可能であることが分かる。これにより,より効率的な硬化条件に対する硬化進展の予測(緑線)が可能となる。さらなる実用化に向け、本手法を部材全体の硬化度測定・予測システムへと拡張する。

炭素繊維強化複合材料のマルチスケールモデリング

- キーワード

- マルチスケールシミュレーション、物性評価、多目的最適設計、材料インフォマティクス

- 岡部 朋永TOMONAGA OKABE

- 東北大学 大学院工学研究科

更に詳しく

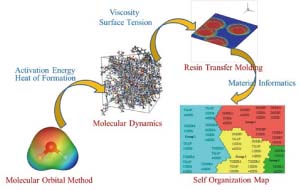

炭素繊維強化複合材料における製造プロセスを合理化・低コスト化を可能にするためのマルチスケールシミュレーターの開発を行う。具体的には熱硬化性樹脂における架橋効果反応から密度、臨界体積膨張率、ガラス転移温度、ヤング率、粘性係数といった種々の材料物性を、独自に開発し、かつユーザーサブルーチンベースにて商用コード(Material Studio)に実装された分子シミュレーションを駆使して解析する。これらを炭素繊維強化複合材料製造時の樹脂流動解析あるいは複合材構造の信頼性評価における変形・破壊解析といったメゾスコピックあるいはマクロスコピックな有限要素解析による数値シミュレーションの入力データとして利用する。また、得られた材料物性データをデータベース化し、多次元データの評価手法として期待がかかる自己組織化マップにてクラスタリングすることで複合材構造に適した多目的最適材料開発へとフィードバックする。

樹脂流動および成形材の品質予測に関するシミュレータの開発

- キーワード

- 成形プロセス予測、樹脂含浸解析、粒子法、有限要素法

- 矢代 茂樹SHIGEKI YASHIRO

- 九州大学 大学院工学研究院

更に詳しく

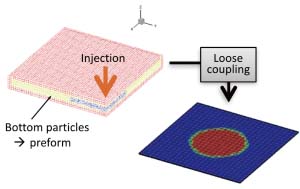

CFRP生産技術の高付加価値化のために、分子スケールから推定した材料特性を反映させながら、樹脂の流動や巨視的な複合材製品のクオリティ評価までを統一的に扱うシミュレータを開発し、SIPで開発中の新規RTM成形技術に適用する。粒子法による樹脂流入解析と有限要素法によるプリフォームへの樹脂含浸解析を組み合わせる成形シミュレーションツール(右図)を構築し、ウェルドラインやドライスポットの形成を予測する。また、これらの成形欠陥を目的関数としてゲート位置の最適設計を行う手法を開発する。SIPで開発するマトリックス樹脂の分子構造最適化シミュレータと本手法をつなぎ、CFRPの成形に関するマルチスケールシミュレーション技術を構築する。

複合材構造高精度モデリング技術

(1) 初期不整を考慮した材料モデリング

- キーワード

- 界面機械特性、マイクロメカニカル試験,粘弾性、有限要素法、温度時間換算則

- 横関 智弘TOMOHIRO YOKOZEKI

- 東京大学 大学院工学系研究科

更に詳しく

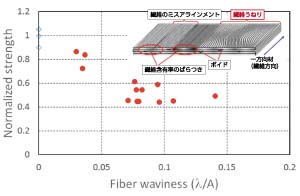

CFRPは繊維うねりなどの初期不整が成形時に不可避である素材でもあり、剛性、引張・圧縮強度などの特性が大きく影響される。適用先や製造技術の多様化に伴い、成形品質としてどの程度の初期不整が許容できるかといった知見を得ることは、航空機のより一層の軽量化や品質保証の観点から非常に重要である。熱可塑性CFRPの繊維うねりの定量化手法を確立し、繊維うねり量と材料強度の関係を定量化すると共に、初期不正を反映したマイクロメカニクス・強度モデリング手法を開発することにより、許容可能な初期不正量基準を明確化し、SIPで開発中の新規熱可塑CFRPの成形プロセスに対しフィードバックが可能な品質保証技術を構築する。

複合材構造高精度モデリング技術

(2)ミクロ・メゾ構造を考慮した材料・構造モデリング技術

- キーワード

- 高精度解析,マルチスケール解析,有限要素法,損傷解析,成形解析

| 副拠点長 ユニット代表者 |

|

|

|

|

|

||

国立研究開発法人 宇宙航空研究開発機構(JAXA)航空技術部門 構造・複合材技術研究ユニット

更に詳しく

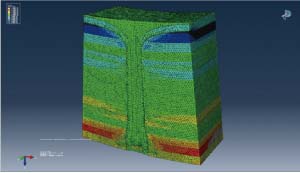

新規に開発されるPMCを航空機に実際に適用するには、その性能や強度を保証するために膨大な量の試験が必要になる。本研究では,PMCのモデリング・シミュレーション技術をより高精度化することにより、試験数の削減および航空機構造のさらなる軽量化を実現することを目指す。PMCは繊維と樹脂から構成されるため、ミクロスケールの構造(繊維・樹脂)、およびメゾスケールの構造(繊維束配置・配向)を持つ。本研究では高精度解析を実現するため、ミクロ・メゾ・マクロのスケールを考慮したマルチスケールモデリング技術を開発し、これを実験と比較することによって検証する。本研究では、損傷シミュレーションおよび成形シミュレーションを、汎用FEMコードにプラグインとして開発・導入する。

強靭さとコストのベストバランスCFRP開発

- キーワード

- タフネス、剥離、コスト

-

ユニット

代表者- 阿部 俊夫TOSHIO ABE

- 三菱重工業株式会社

-

- 荻巣 敏充TOSHIMICHI OGISU

- 株式会社SUBARU

-

- 中山 良博YOSHIHIRO NAKAYAMA

- 川崎重工業株式会社

更に詳しく

-

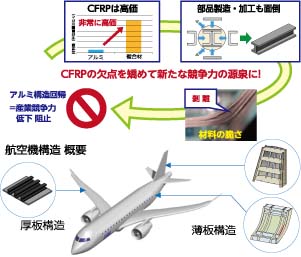

過去機体開発時に剥離等、複合材特有の破壊事象に悩まされ、開発遅延等でお客様に御迷惑をおかけしてきた。この経験・知識を活かし、厚板構造適用を中心に材料仕様を設定。材料のタフさを活かす精度良い設計法確立も進めていく。パートナとともに世界市場で生き抜く低コスト製造の礎となる材料としていく。

-

複合材料は、最近の航空機で大量適用されるようになりました。しかし、破壊の進み具合が不安定であったり、損傷が見えにくいことが原因となり、その力を十分に発揮できていません。今回は、特に厚板構造に適した強靭さを身に付けた低コストな複合材料の実現に向けて、仕様設定や特性評価等にオールJAPAN体制で取り組みます。

-

これまでは各社が独自規格のCFRPを開発し、航空機やヘリコプタに採用してきましたが、本研究ではオールジャパン体制で新CFRP開発に取り組みます。自社で培ってきた技術やノウハウを活かし、薄板構造を中心とした材料仕様の設定や特性評価でご協力させて頂きます。

Boeing787就航以来、CFRPの航空機適用は一般化したが、まだ発展途上の材料である。材料自体、アルミより高く、製造・加工も面倒。破壊の様相の定式化、理論究明も不完全。過去 多くの航空機 開発時、剥離等、CFRP特有の破壊現象に悩まされてきた。航空機設計者、材料ユーザの視点より、剥離等好ましからぬ破壊現象を克服可能なタフネスを有しながら、アルミに勝つトータルコスト低減に寄与するCFRP開発、及び開発CFRPのポテンシャルを活かした高信頼性・軽量構造を実現する設計法確立をユニット内、あるいは学術基盤・評価ユニットとも連携し、進めていく。CFRP部品製造、設計に寄与する成果と併せ、開発CFRPが次世代航空機の圧倒的な競争力に寄与、国内航空機産業の発展・育成に貢献できることを最終目標とする。

高生産性・強靭複合材の提案

- キーワード

- 強靭、炭素繊維、プリプレグ、CFRP、オートクレーブ成形

- 越智 隆志TAKASHI OCHI

- 東レ株式会社 複合材料研究所

更に詳しく

炭素繊維複合材料(CFRP)の軽量性を活かし、航空機用材料への採用が進んでいるが、更なるCFRP化拡大のためには、CFRPの高靭性化と生産性向上が求められている。本プログラムでは、CFRP層間の剥離耐性を大幅に向上させるため、層間に靭性の高い材料を局在化させる層間強化技術に加えて、炭素繊維-マトリックス樹脂間の高接着技術、ならびにマトリックス樹脂の強靭化技術などを組み合わせることにより、開口型(モードⅠ)およびせん断型(モードⅡ)のき裂進展モードにおいて特に高い靭性を発現する材料システムの開発を行う。さらに、エポキシ樹脂を主成分とするマトリックス樹脂の硬化特性制御により、CFRP製造サイクルタイムを短縮し得る生産性向上技術の開発にも取り組む。

A10

植物由来の炭素繊維複合材料の開発

- キーワード

- 植物バイオマス、CFRP、イオン液体

- 仁宮 一章NINOMIYA KAZUAKI

- 金沢大学 新学術創成研究機構

更に詳しく

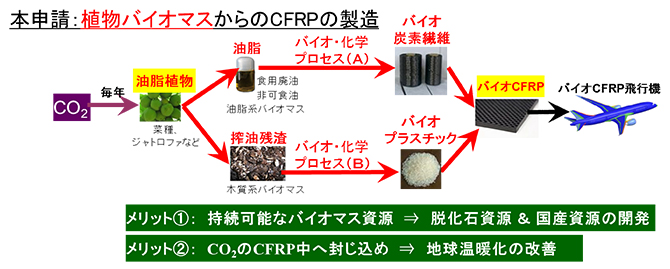

本研究では、CFRP航空機のライフサイクルCO2削減効果をさらに高めることを目的として、また、化石資源枯渇に伴う石油価格の高騰への対策として、現在石油から作られているCFRPを植物バイオマス由来に代替するための技術開発を行います。

CFRPを製造するための原料植物としては、油脂植物を用います。具体的には、植物油からバイオディーセル燃料(BDF)を製造する際の副産化合物から、炭素繊維のモノマー化合物や熱硬化樹脂原料を製造します。植物油の搾油残渣の主成分であるリグノセルロースについては、イオン液体を用いた常温常圧前処理を経て、化学や生物反応を組み合わせて、熱可塑性樹脂を製造します。以上から得られる炭素繊維と熱可塑性樹脂からCFRPを製造し、その特性評価を行います。

-

- 浜本 章AKIRA HAMAMOTO

- 連携コーディネータ

-

- 平野 滝子TAKIKO HIRANO

- 連携コーディネータ補

「航空機用樹脂・CFRP材料」領域では、今後の航空機用CFRP材料・プロセス技術を担う日本にとって重要な技術の開発を行っています。日本の誇るCFRP素材メーカー、航空機関連メーカーと大学、JAXAの英知を連携一体化することが求められており、その推進に貢献させていただきたいと思います。