領域紹介

[本文]

領域紹介

コンセプトとアプローチ

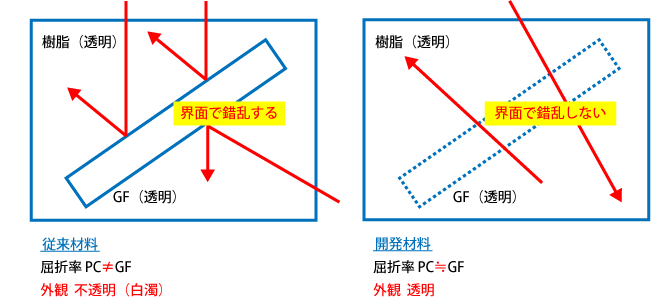

光学的性質(屈折率、アッベ数)が近似化されたポリカーボネート(PC)系熱可塑性樹脂とガラス繊維(GF)を開発、両者を複合化することにより新規な透明ガラス繊維強化樹脂材料を創出、実用化します。本材料はガラス短繊維強化材料の特長である優れた成形性と機械物性に加え、ガラスのような透明性を有するため航空機、自動車、建築用途の透明部品の軽量化(ガラスの半分の重さ)が可能になり、省エネや二酸化炭素排出量削減に貢献することが期待できます。

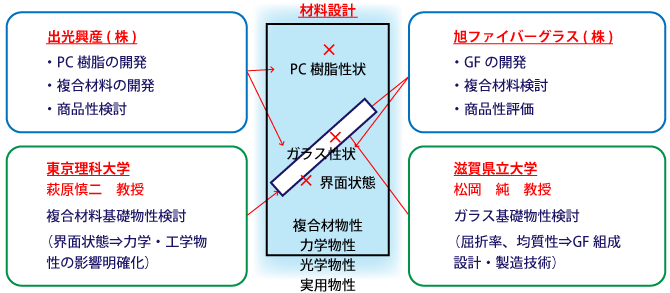

ユニット構成と役割

樹脂メーカー(出光興産(株))とガラス繊維メーカー(旭ファイバーグラス(株))のコラボによる新複合材料の開発。大学(東京理科大学、滋賀県立大学)は本材料の基礎的物性面において評価方法を含めた開発・評価を行い、材料性能の向上に関与します。

研究開発

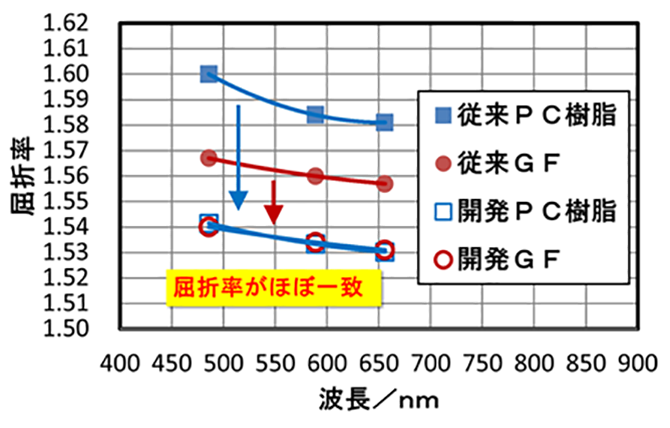

(1)光学特性の近似した樹脂、GFを開発しました。

・PC樹脂:共重合技術 ・GF:ガラス組成制御技術

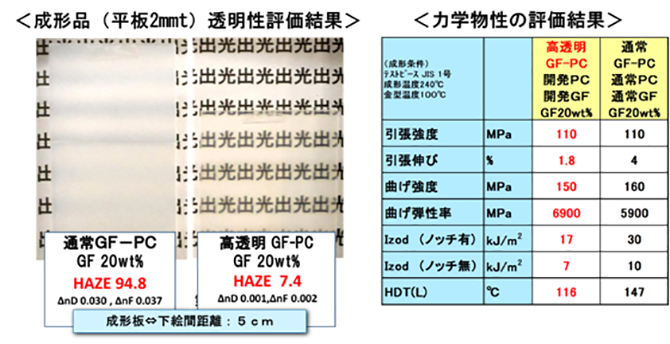

(2)樹脂・GF複合材料評価(透明性・力学物性)を実施し、高透明性発現、力学物性:実用可能レベルを実証しました。(GF20% HAZE=7.4 光線透過率85%)

(今後)複合材料物性(透明性・力学物性)の更なる向上を検討中です。

コンセプトとアプローチ

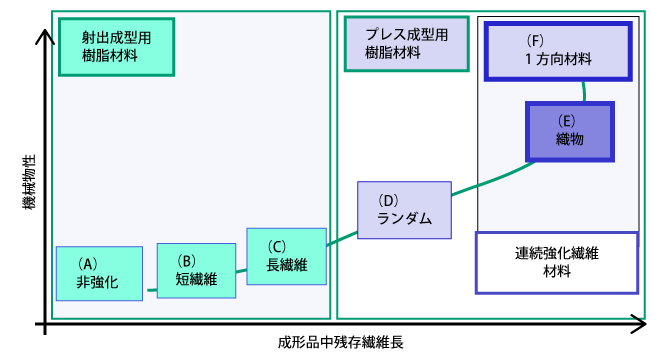

本開発の目的は、比強度に優れた連続繊維複合材料を開発し、この材料を用いることによって、大幅な自動車・航空機部品の軽量化を達成する事である。

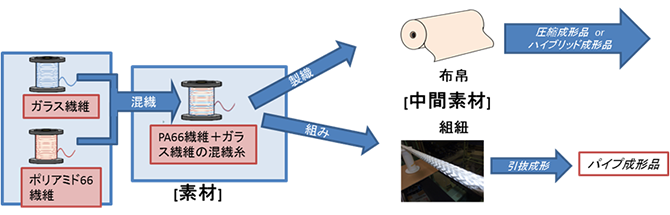

本研究の開発素材は、連続ガラス繊維と熱可塑性樹脂繊維の混繊糸とそれを用いた中間素材(布材、組紐)の開発である。

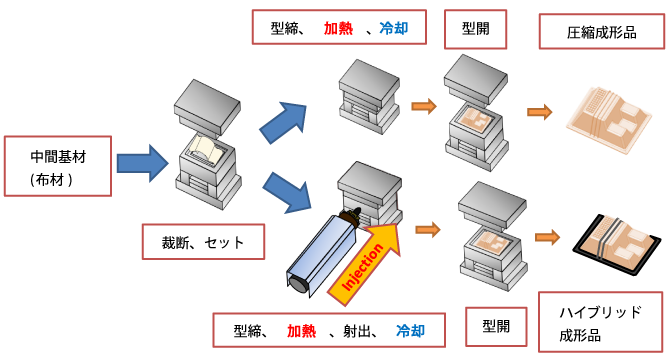

開発した布材の成形方法としては、圧縮成形や圧縮成形と射出成形を組み合わせたハイブリッド成形であり、生産性良好な成形加工技術の開発も目指す。また組紐からは、引き抜き成形によって高強度成形品の開発を目指す。

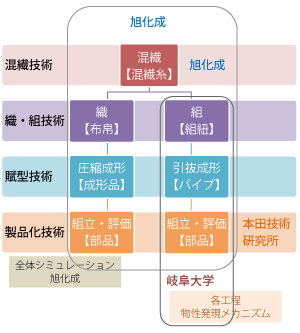

ユニット構成と役割

- 旭化成の繊維技術と樹脂加工技術を駆使して複合材料素材及び高強度成形品の開発を行う。

- 岐阜大学に複合材料解析技術の指導を得る。また、PA/GF混繊糸材料の組紐/引き抜き成形技術開発を岐阜大学で検討する。

- 本田技術研究所に自動車部品に対するアドバイスを得る。

研究開発

本研究の目標は、比強度(N・m/g)に優れた複雑形状を有する成形品(部品)を生産する素材と成形方法の開発である。

開発素材は、連続ガラス繊維と熱可塑性樹脂繊維の混繊糸とそれによる中間素材(布帛、組紐)である。

成形方法としては、組紐は引き抜き成形、布材は圧縮成形、ハイブリッド(圧縮/射出)成形法を用い、生産性良好な成形加工技術を開発する。

コンセプトとアプローチ

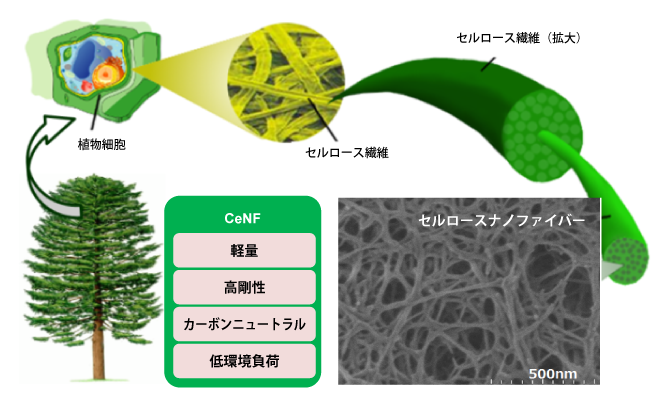

航空機・車両等の輸送機器には、省エネ・CO2削減のため軽量化の要求が高くなっています。そこで、軽量・高剛性な植物由来のセルロースナノファイバー(CeNF)を、輸送機器の強化樹脂に適用できれば、カーボンニュートラルで低環境負荷な材料としてエネルギー・環境問題を解決することができます。

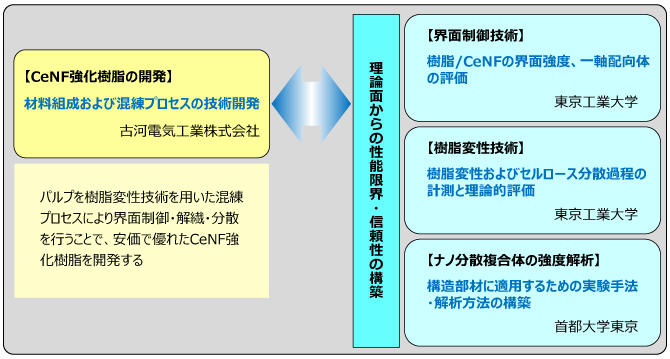

本開発では、一般的なパルプを原料として、樹脂と混練する際に反応プロセスを適用することによって、より高性能なCeNF強化樹脂の開発を進めています。また、樹脂変性技術・界面制御技術・ナノ分散複合体の強度解析といった理論面からも性能限界や信頼性を構築しながら進めているので、航空機用材料として高い信頼性を得ることができます。

ユニット構成と役割

研究開発

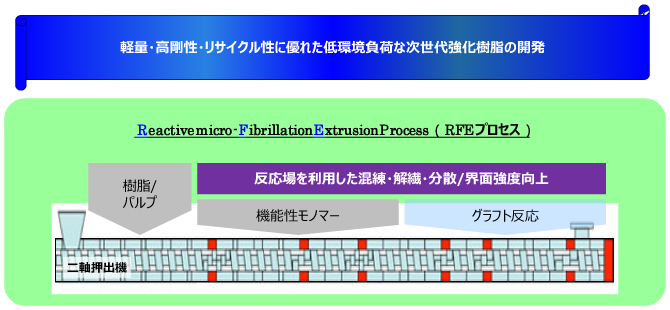

パルプと樹脂を押出機に投入し、機能性モノマーを添加することで、反応場を利用した混練と分散を行うことによって、せん断力による解繊と界面強度向上による機械特性の向上を行います。このように、機能向上とカスタマイズを押出工程中に行うことで、低コストで優れた強化樹脂を得ることが可能となります。