研究者紹介

[本文]

領域紹介

「耐熱材料創製技術 NIMS拠点 (PRISM)」B21・B22・B23・B24

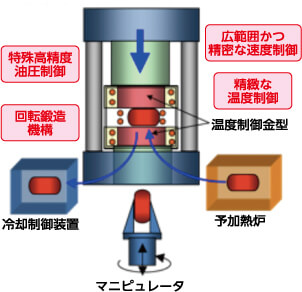

鍛造シミュレータと関連・基盤要素技術

- キーワード

- Ti合金、Ni基合金、鍛造技術

| 領域長/拠点長 ユニット代表者 |

|

領域長/拠点長 ユニット代表者 |

|

|

|

||

更に詳しく

航空機ジェットエンジン用耐熱素材としてTi合金、Ni基合金が益々使われるようになり、国際的に競争力のある部材を創出することは喫緊の課題です。このテーマでは、特に、その鍛造加工に関して、求められる特性を満たす部材を得る最適鍛造方案を迅速に生産企業に提供する為、高精度多機能大型鍛造シミュレータと鍛造部材の組織・特性を予測する計算ツール、これらを支えるデータベース(DB)を一体として開発・構築します。鍛造シミュレータ、計算ツール、DBを拠点として運用して行くことで、DBや計算ツールのさらなる高度化を図ります。これらの高度化に資する為、計算手法や合金不純物などの基盤要素的な研究も合わせて行っており、将来的にこれらの成果を反映する予定にしています。

航空エンジン部品の低コスト・高レート生産に向けた

レーザ粉体肉盛による革新的生産技術開発

- キーワード

- Ti合金、ニアネットシェイプ、レーザ粉体

- 井頭 賢一郎KENICHIROH IGASHIRA

- 川崎重工業株式会社 技術開発本部 技術研究所

更に詳しく

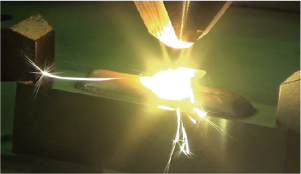

航空エンジン部品には、軽量かつ高強度なTi合金が多く使用されています。その製造は大きな鍛造素材からの削り出しが一般的となっており、現状では、削り部の無駄が多く発生しています。このため、素材費・機械加工費の低減が求められています。これらの課題を解決する為に、ニアネットシェイプ成形技術としてレーザ粉体肉盛法に着目しています。肉盛品質には、レーザ出力、スポット径、その他多くのプロセス条件が複雑に関係します。Ti合金のレーザ粉体肉盛品の材料特性データを取得し、プロセス条件と関連付けてデータベース化することで、レーザ粉体肉盛に最適なプロセス条件を確立します。航空エンジン部品の品質基準に対する評価技術も確立することにより、1~2メートルサイズの航空エンジン部品への適用を目指します。

- キーワード

- 航空エンジン、粉末冶金、射出成形、焼結、Ni基合金、Ti合金、第3元素添加

-

ユニット代表者

Ti合金MIM材の動的破壊強度の飛躍的改善

- 三浦 秀士

HIDESHI MIURA - 九州大学 鉄鋼リサーチセンター

- 三浦 秀士

-

ユニット代表者

航空機エンジン部品用の高品質、高精度MIM技術開発

- 黒木 博史

HIROSHI KUROKI - 株式会社IHI 航空宇宙事業本部

- 黒木 博史

更に詳しく

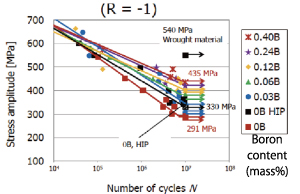

TiB2添加によるチタンMIM材疲労強度の変化

九州大学はTi合金の緻密化と組織の微細化により、静的、動的破壊強度の大幅な向上を図ります。TiB2の粉末添加による疲労強度向上を確認しました。更に、溶製材の強度向上に有効なCr、Moなどを検討します。これらの元素の添加量や熱処理等の強度特性に及ぼす影響を明らかにし、強度向上のメカニズムについても解明します。IHIはNi系耐熱合金、Ti合金のMIM材の材料データを整備し、大型MIM材の高精度な製造技術を開発することで、ジェットエンジン部品への適用を目指します。

次世代の鍛造技術高度化を見据えた鍛造プロセス基盤技術開発

- キーワード

- Ti合金、鍛造技術、温度予測、組織制御、データベース

- 北嶋 具教TOMONORI KITASHIMA

- 国立研究開発法人 物質・材料研究機構 構造材料研究拠点耐熱材料設計グループ

更に詳しく

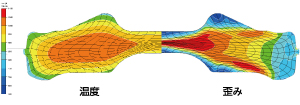

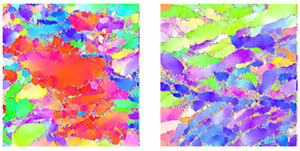

多方向加工による組織均一化

(圧縮量 左:単方向75%、右:多方向50%-75%)

航空機エンジン用圧縮機等に用いられるTi合金部品の鍛造プロセスには、究極の省材料化・工程簡略化のために複雑な形状を製造可能なニアネットシェイプ化が求められています。このような複雑形状の部品全体にわたり高い品質を維持するためには、鍛造時の素材中のひずみや温度分布の起源を理解し、材料流動を高精度に制御する必要があります。当ユニットでは、鍛造加工中の加工発熱現象のメカニズム解明、ひずみ付与方向の組織均一性・材質異方性への影響評価、鍛造材成分ばらつきの高温変形挙動への影響評価を通じて、ニアネットシェイプ化の基盤となる先進的な鍛造プロセスデータベースを構築するとともに、次世代技術を見据えた鍛造材温度変化予測ツール、組織・特性変化予測ツールの高度化を目指します。

高強度Ni 基ディスク材料の実用的加工プロセスの開発

- キーワード

- Ni基鍛造合金、合金設計、組織制御

- 今野 晋也SHINYA IMANO

- 三菱日立パワーシステムズ株式会社 ターボマシナリー本部 AM技術推進室

更に詳しく

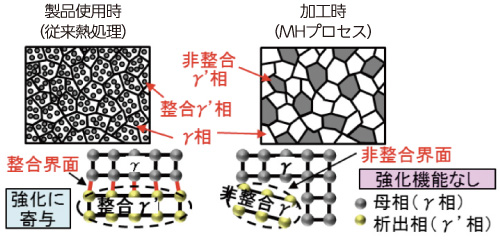

航空機向けに開発が進められている超高強度Ni基鍛造材の加工性を大幅に向上させ、発電用ガスタービンへの適用を目指します。担当研究者は、高強度Ni基合金の母相(γ相)と析出強化相(γ’相)の整合界面を熱間鍛造と熱処理による組織制御を行い、非整合化することで強化能力を消失させ、加工性を大幅に向上できることを見出しました (以下MHプロセスと称します)。本研究では、加工性を向上させる組織の最適化のために、組織形成メカニズムの解明を行っています。また、実機部品製造プロセスの概略設計を行い、実機模擬部品の試作を通してコストと加工性の評価を行います。さらにMHプロセス特有の組織形態における鍛造シミュレーション(DEFORM)の最適モデルの検討とパラメータの評価・検証を実施することで、超高強度Ni基鍛造材のガスタービン適用を目指します。

MHプロセスによる材料軟化メカニズム

- 川島 義也

YOSHIYA KAWASHIMA - 連携コーディネータ

NIMS拠点では、航空機エンジン用部品等の耐熱材料創製技術を主題として掲げ、同一部品内で厚みがダイナミックに変化する複雑な形状を作り出すニアネットシェイプ成形の基盤技術確立を目的として、鍛造プロセス及び粉末冶金的なアプローチの両面から研究開発を行っています。このような複雑な形状では温度やひずみ等の分布が大きく、トライアル&エラーを繰り返して製造条件を最適化する従来手法には限界があります。当拠点では、産官学の英知を結集して、鍛造プロセスを中心に素材の組織や機械的特性のデータベースを構築しています。さらに当該データベースから組織及び特性の予測計算モデルを導き出し、耐熱材料成形技術の開発を効果的かつ効率的に行える設計環境の産業界への提供を目指しています。

「高性能TiAl基合金 東工大拠点」B29・B30・B31

ユニット代表者

高性能TiAl基合金の組織・プロセス設計指導原理の構築

- キーワード

- 多元系状態図、組織制御、クリープ強度、耐酸化性

- 竹山 雅夫MASAO TAKEYAMA

- 東京工業大学 物質理工学院

更に詳しく

Ti-Al系多元系状態図

本プロジェクトでは、高性能TiAl基合金の2020年の量産化を目標に、東京工業大学を拠点として、神戸製鋼所、IHIの3機関が有機的に連携し、次世代航空機用ジェットエンジンの低圧タービン(LPT)翼及び高圧圧縮機(HPC)翼に搭載可能な高性能鋳造及び鍛造TiAl基合金の組織設計、製造、成型プロセス技術を開発する。本ユニットの役割は、LPT及びHPC 翼に求められる特性を満たし、既存のNi基合金を凌駕する多元系TiAl基合金の開発に資する組織設計指導原理を、状態図、機械的性質、耐酸化性に基づいて構築することである。これまでに、組織設計の基礎となる多元系状態図の構築を行い(右図)、それに基づいて種々の相変態を利用すると、自在な組織制御が可能であることを明らかにした。また、組織制御した合金のクリープ強度と耐酸化性を向上させた。得られた知見から、中間目標に向けた翼形状の機械試験に供するPrototypeの鍛造および鋳造合金を設計・提案した。

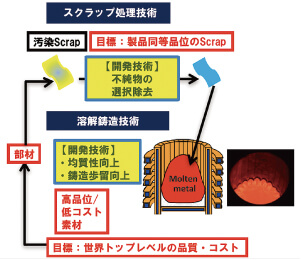

高品位・低コスト素材製造技術開発

- キーワード

- 溶解鋳造、均質性、鋳造歩留、スクラップ、不純物除去

- 坂本 浩一KOICHI SAKAMOTO

- 株式会社神戸製鋼所 技術開発本部

更に詳しく

TiAl基合金製造プロセスフロー

東工大が設計・提案する合金を目標組成範囲に調整でき、かつ生産性の高い溶解鋳造プロセスの開発を行う。また、溶解原料としてスクラップを活用し、高品位と低コストを両立させた競合優位性の高いTiAl基合金製造技術を確立する(右図)。これまでの成果として、溶解鋳造プロセスでは、溶湯成分を狭幅制御可能な溶解技術を確立し、インゴット内成分変動を低減可能な鋳造条件を明確化して、鋳造歩留まりを改善した。また、スクラップ活用についても、ハライドフラックス法による表面酸化物除去効果の原理的有効性を確認し、酸素の選択除去が可能な最適処理条件(フラックス組成)を明確化した。今後は、量産スケールでの実証に向けて、プロセス条件の最適化を進める。

革新製造プロセス開発/検証

- キーワード

- 耐熱性、精密鋳造、ニアネットシェイプ、鍛造

- 高橋 聡SATOSHI TAKAHASHI

- 株式会社IHI 基盤技術研究所

更に詳しく

強度評価用鍛造パンケーキ

TiAl合金は本格的な研究が開始されて四半世紀が経ち、近年、航空機エンジンに搭載されたが、エンジンの高温化に伴い、さらに耐熱性の高い合金が求められている。一方で、競合材料であるNi基超合金と比較し、鋳造性・鍛造性が劣ることから強度のみならず製造性も鑑みた合金開発が必要である。本研究では製造性の観点から得られた知見を合金設計、素材製造にフィードバックすることで合金開発を進めている。現在までに開発合金強度評価用の丸棒鋳造、パンケーキ鍛造(右図)を実施し、強度目標を上回る合金が得られてきている。さらにこれまで社内に蓄積してきたTiAlの鋳造・鍛造技術を進化させ、開発合金に適したニアネット鋳造技術、鍛造技術の開発・実証を行う。

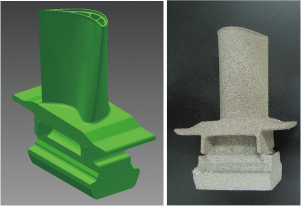

方向制御層状TiAlタービン翼の製造技術開発

- キーワード

- TiAl合金、タービン翼、3Dプリンタ、積層造形、組織制御

- 安田 弘行HIROYUKI YASUDA

- 大阪大学 大学院工学研究科

更に詳しく

CADデータとタービン翼

航空機用ジェットエンジンの高効率化に資することを目的として、電子ビーム三次元積層造形法により形状ならびに結晶配向を同時に制御したTiAl低圧タービン翼の開発を行う。具体的には、同手法のプロセス条件の最適化により、表面形状、寸法精度、造形密度に優れるTiAl構造体を高効率に作製する手法を確立する。続いて、TiAl合金の組織制御に関するノウハウを総動員して、微細組織ならびに結晶配向の制御によりTiAl構造体の高強度化、高延性化、クリープ特性向上を達成する。現在までに、TiAl特有の微細組織の形成過程を解明するとともに、右図のように、タービン翼形状のTiAl構造体を作製することに成功している。