統合型材料開発システムによるマテリアル革命 C領域

研究開発項目:C領域

「逆問題MIの実構造材料への適用(粉末・3D積層)」

目標

開発競争の激しい耐熱合金粉末プロセスと、次世代輸送・エネルギー機器用超高温耐熱材料であるセラミックス基複合材料について、統合型材料開発システムを活用した革新的な材料・プロセスを実現し、我が国の産業競争力強化を図る。

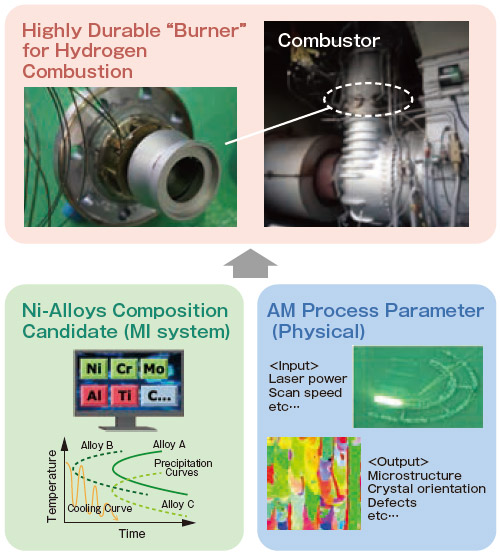

C1 Ni基合金の3D積層造形プロセスの開発

Ni基合金の3D積層造形プロセスは、部品形状・材料物性に革新をもたらす先端プロセスであり、水素焚きガスタービン向け燃焼バーナーなどへの適用が期待されている。しかしながら、本プロセスが要求する複雑多岐に渡るパラメータの最適化が非常に難しいのが現状である。本研究では、3D積層造形プロセスMIシステムにより見いだされる新規Ni基合金をフィジカル空間にて製造実証することを通じ、燃焼バーナーの高耐久化を目指す。

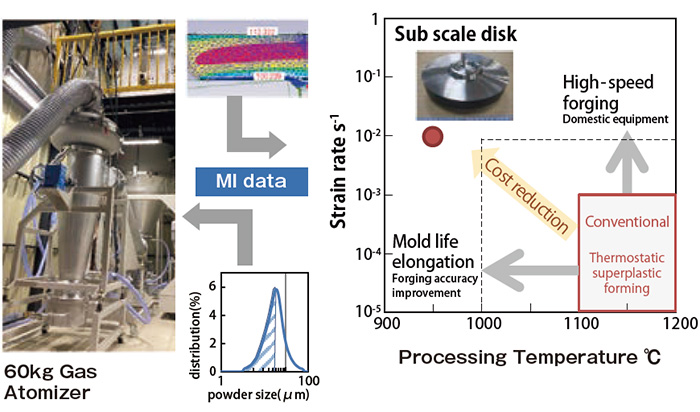

C2 高性能化のためのNi粉末鍛造プロセスの開発

民間用航空機エンジンのディスク材には、溶解プロセスによる高強度Ni基鍛造材が用いられてきたが、燃焼温度向上に対応し使用環境が厳しい高圧タービンディスクには粉末を原料としたNi基ディスク材が適用されており、今後も適用拡大が進む見込みである。本開発は、優れた国産技術を活用し従来の欧米プロセスと同等以上の機械的性質が得られる低コストな新規プロセスを開発するとともに国産化を可能とする。

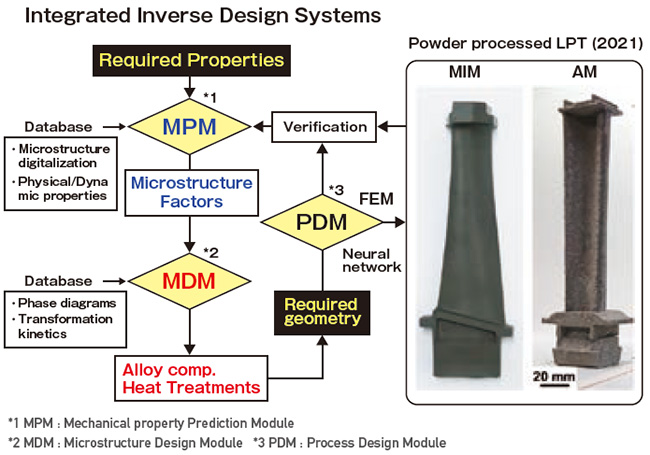

C4 高性能TiAl基合金動翼の粉末造形プロセス開発と基盤技術構築

TiAl基合金は今後新たに開発される多くのジェットエンジンに搭載される。本研究ではその需要に応えるため、1つのTiAl合金から2種類の粉末プロセス(MIM: Metal Injection Molding, AM: Additive Manufacturing)により既存の合金を凌駕する低圧タービン(LPT: Low Pressure Turbine)動翼を短期間で開発・製造することを目標に、要求特性を満たす合金設計とニアネット形状付与を可能にする世界に類のないLPT開発に資する逆問題MIを産学連携にて構築している。これまでに優れた合金設計と動翼試作を実証し、その成果は我国の産業競争力強化に役立つ。

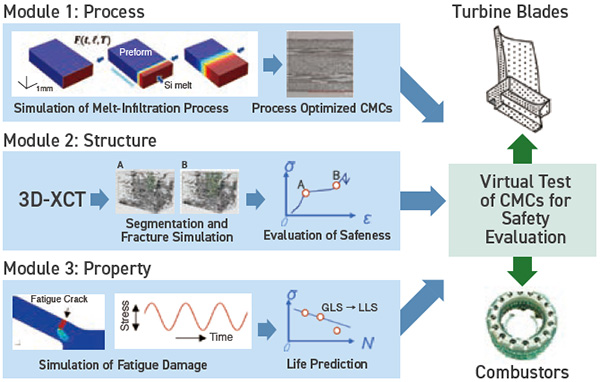

C5 セラミックス基複合材料の航空機エンジン部材化技術の開発

セラミックス基複合材料(CMC: Ceramic Matrix Composite)は軽量・耐熱材料として、航空機エンジンでの利用が期待されるが、部材使用にはその特徴を的確に捉えた、信頼性確保が急務である。本研究では、信頼性確保の重要課題をプロセス・組織・特性に分類し、理論・シミュレーション・実試験の融合での解決を目指す。得られた知見を統合し、重要な性能に関してCMCの実使用環境での振る舞いを模擬する「バーチャルテスト」を構築し、CMC部材開発の信頼性確保を実現する。