取り組み・成果

NEWタップ逐次切削機構を応用した新方式の複合材用穴あけ工具の開発

「切削負荷分散型複合材用穴あけ工具」の開発

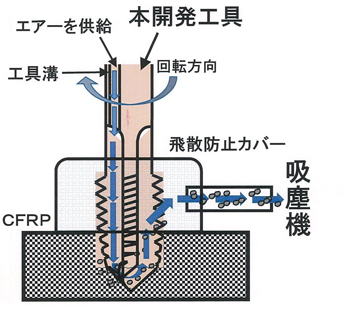

本開発工具

切屑吸塵システムの製品イメージ

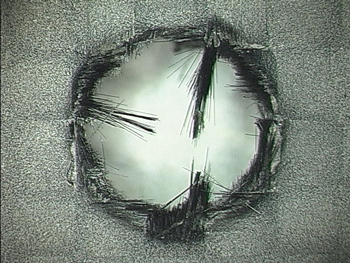

バリ発生の比較(本開発工具)

バリ発生の比較(従来品工具)

企業

株式会社ミヤギタノイ(宮城県七ヶ宿町)、株式会社田野井製作所(埼玉県)

研究機関

秋田県産業技術センター、宮城県産業技術総合センター

研究開発実施期間

平成25年10月〜平成27年3月

研究概要

近年、航空機産業で普及されている新素材CFRP(炭素繊維強化プラスティック)の穴あけ加工は、バリや層間剥離(デラミネーション)が起き易く、工具の損耗も激しいです。これは従来の工具では、切削負荷が先端に集中することに起因していると考えられます。本研究では、タップの逐次切削を応用し、切削負荷を分散させた新しい構造の穴あけ工具を開発します。この構造は可能性試験において有効性が検証されており、またこの工具は構造的に通気性があるため、人体への悪影響が懸念される他、機械装置の摩損の原因になるCFRPの切屑排出と、工具とCFRPの冷却を同時に実現できます。

このように本研究では、この新しい工具の設計法を確立すると共に、前述の切屑回収と冷却機構を統合した、穴あけ加工システムを開発します。

期待される効果

航空機におけるCFRPの穴あけは、1機当たり約10万穴と言われていますが、従来の工具1本で開けられる寿命数は1,000穴弱とされ、しかも一般的な工具に比べて高価です。また、吸塵装置や作業員等への防塵対策が不十分です。これに対して本製品は、従来品に比べて安価で、加工品質が高く、加工時間が短く、耐久性が高く、また吸塵機能を具備するので、CFRP部材の加工コストを大幅に抑えるとともに、作業環境の抜本的改善ができます。そして、2020年にはCFRPの本格普及期を迎える自動車においては、本開発品への格段の需要が期待できます。

研究開発成果

平成24年度に実施した可能性試験において、CFRP材の加工性能評価テストを行った結果、2,000穴開けることが出来、平成25年各種展示会に出展したところ、大きな反響を呼び、提携の申し込みなど多数の引き合いを得ました。また吸塵装置においては、簡易型吸塵装置を作成し、吸塵実験にて、切屑の吸引が可能なことを確認しました。

現在、工具性能の更なる向上と、吸塵装置のプロトタイプ作製を進めています。

マッチングプランナーの声

企業での永年の実用化(商品化)開発から、『工業用製品の価値は、作業する人が決める』ことを学んできました。CFRPの穴あけ作業では、細かい切粉(粉塵)が健康被害をもたらす懸念があることを知り、穴あけ工具単体よりも、集塵装置付き工具の方が、作業者がメリットを感じ、競合との差別化にもつながると判断し、システムとして商品化することを勧めました。現在、その路線で開発を進めています。

(担当マッチングプランナー 仙台事務所 藤田慶一郎)