事業成果

100年技術の革新

アンモニア合成法の新たな展開2018年度更新

- 細野 秀雄(東京工業大学 科学技術創成研究院 フロンティア材料研究所 教授/元素戦略研究センター長)

- ERATO

- 「細野透明電子活性プロジェクト」総括責任者(H11-16)

- SORST

- 「透明酸化物のナノ構造を活用した機能開拓と応用展開」研究代表者(H16-22)

- ACCEL

- 「エレクトライドの物質科学と応用展開」研究代表者(H25-30)

大型設備を必要とするアンモニア合成

アンモニアは窒素系肥料、食品や医薬品などの原料として幅広く利用され、世界全体の需要は年間1.7億tを超えている。アンモニア最大の用途は肥料の原料であり、人口増加にともなう食物増産という観点から、今後も需要増加が見込まれる。一方、アンモニア分子は分解することで水素発生源となるうえ、液体として運搬できることから、燃料電池などのエネルギー源としても大いに注目されている。

現在のアンモニア合成は、空気中の窒素と水素を鉄系触媒で反応させるハーバー・ボッシュ法(HB法)を使って行われている。HB法は1913年にドイツで工業的製造プロセスとして採用されて以来100年以上経った現在でもアンモニア合成の主流である。化学的に非常に安定な窒素を反応させるためには、高温、高圧(400~500℃、100~300気圧)という条件が必要で、商業的に成り立たせるためにも巨大な設備が必要であった。

細野秀雄教授らは、これまでに超伝導性物質や透明トランジスタなど、高機能な新物質の研究・開発を手掛けてきたが、その1つの展開として触媒機能を持つ材料の開発を行っていた。アンモニアを、より低温・低圧で反応できる高性能な触媒を使って合成できれば、小型の設備での製造が可能になり、アンモニアの用途に見合った製造方法が発展するはずである。細野教授らの挑戦が始まった。

100年前に確立されたアンモニア合成法(HB法)

生活に必須な技術

細野教授らは「世の中で使われない材料は、材料とは言わない。世の中で必要とされるものを創りたい。食糧を作るため、肥料原料として使われるアンモニアの合成は、私の思いにぴったりのテーマだった。」と言う。解決のカギは窒素を反応させる触媒であることはわかっていた。細野教授らが2003年、ERATOにおいて開発したC12A7エレクトライド(C12A7:e-)をはじめとする電子化物※は、仕事関数がアルカリ金属並みに小さい、つまり電子を放り出しやすいが安定というユニークな特徴を持っている。C12A7エレクトライドの表面に、触媒として機能するナノサイズのルテニウム粒子を固定し触媒として使うことで、従来よりも低温・低圧(340~400℃、1気圧)条件で、効率よくアンモニアを合成できることを2012年に報告した。さらに2014-15年にC12A7エレクトライド触媒にしかない反応メカニズムも明らかにした。

従来に比べて化学反応に必要な活性化エネルギーが半分以下で済むことや、窒素分子を切断する過程が簡単に進むこと、反応中に触媒に水素分子が優先的に吸着して触媒活性が低下してしまう水素被毒が起こらないことが分かった。こうして従来よりも穏和な条件で、効率的なアンモニア合成法への道筋が定まったのだ。

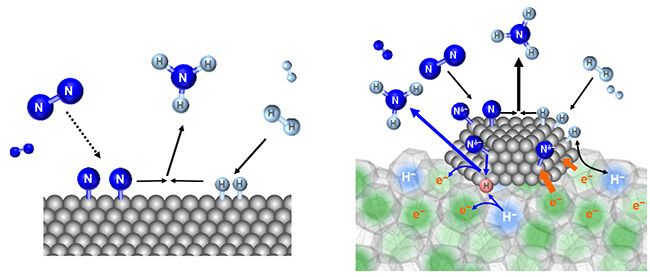

既存触媒とC12A7エレクトライド触媒におけるアンモニア合成のメカニズム

(左)既存触媒、(右)C12A7エレクトライド触媒

C12A7エレクトライドは、カゴの中の電子がルテニウムに供与され、それが窒素分子に移動することで窒素三重結合(N≡N)の切断が容易となる。ルテニウム上で切断された水素はケージ内にH-イオンとして取り込まれ、原子状水素として放出され窒素原子と反応しアンモニアが生じる。

※エレクトライド(電子化物)は、電子がアニオンとして働くイオン性化合物の総称。12CaO-7Al2O3(C12A7)は直径0.5nmのカゴがつながった構造をとり、カゴの中に酸素イオンが入っている。2003年、細野教授らがこの酸素イオンを電子に入れ代えると、空気中でも安定で、絶縁体から電気がよく流れる状態に変化し電子を外部に供給する能力を持つことを発見し、C12A7エレクトライドと命名した。

100年ぶりの技術革新

C12A7エレクトライドを利用した触媒が、アンモニア合成活性が大きいことはわかった一方で、実用化に向けた課題は単位重量あたりの触媒性能をさらに高めることであった。これを解決するために、細野教授らはC12A7エレクトライドの高い触媒活性の起源となる要素をより明確に備えた物質を探索し、カルシウムアミドという物質に注目した。カルシウムアミド自体は熱的に不安定で分解されやすい物質だが、ルテニウムを固定すると長時間にわたって安定してアンモニアの合成触媒として機能することを発見した。しかも300℃以下の低温条件下で、従来の10倍を超える効率でアンモニア合成することに成功したのだ。さらに、バリウムを加えた改良型触媒では、700時間(約1か月)以上にわたり、触媒活性が低下せずアンモニアを合成できることも明らかになった。

100年越しの夢とも言える細野教授らの新しいアンモニア合成法は、産業ベースで確立されようとしている。

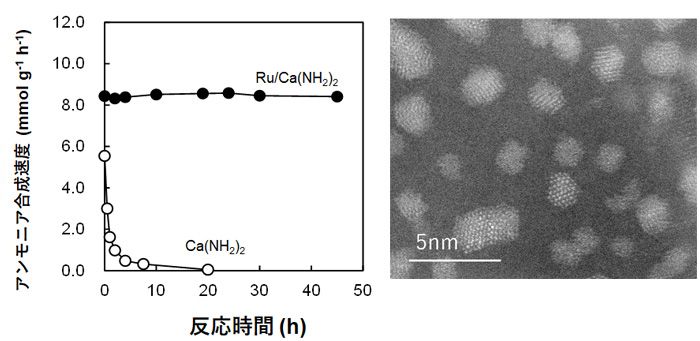

(左)◯はカルシウムアミドのみ、●はカルシウムアミドにルテニウムを固定した触媒(Ru/Ca(NH2)2)。時間経過によるアンモニア生成速度の変化

(右)Ru/Ca(NH2)2の電子顕微鏡画像

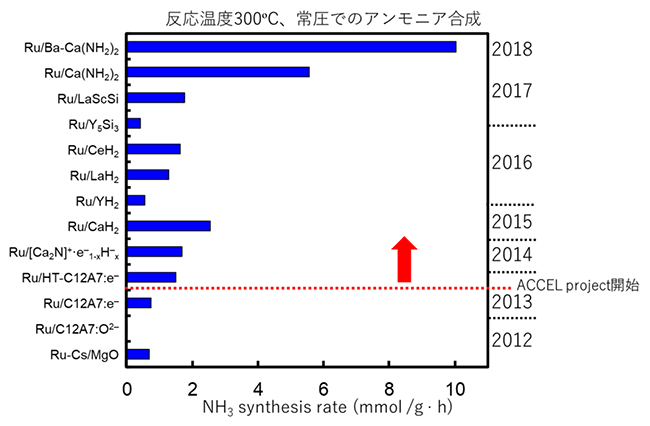

これまで開発してきた触媒の性能

ACCELプロジェクト開始前より常圧で10倍、0.9 MPaでは30倍に向上した。

合成プロセスの完成を目指す事業がスタート

細野教授らが発明した新しいアンモニア触媒は、省エネルギー化や生産設備の小型化による製造コスト削減を可能にする。アンモニアを化学品原料として使う企業が自社工場内に小型のアンモニア生産設備を持つこともできるのだ。2017年4月、政府系ファンドの一つ、ユニバーサル マテリアルズ インキュベーター株式会社と食品メーカーの味の素株式会社は、細野教授が開発した触媒を用いた新しいアンモニア生産技術の実用化をめざす新会社を設立した。この食品メーカーの基幹商品「うま味調味料」などの製造過程では大量のアンモニアが使用されている。現状は外部調達しており、輸送用の専用の車両や貯蔵用タンクが必要で、大きなコストがかかっているが、自社内で製造する(オンサイト製造)するようになれば、生産コストの大幅削減が期待できる。新会社は、2021年を目処に小型アンモニア生産プロセスの実用化をめざしている。

アンモニアを必要とされる場所で随時生産する「オンサイトアンモニア合成」への取り組みは世界初である。今後、食品以外にも、肥料、エネルギー分野など、広がりつつあるアンモニアの用途に応じてこのプロセスが採用されることだろう。新会社では、まず実用化に向けた研究開発を進め、将来的には、様々な業種で同プロセスの導入を進めていく考えだ。