トピックス

マイクロ流体デバイスの製造に革新をもたらす新手法を開発

産学連携展開部 STARTプロジェクト推進型起業実証支援

京都大学高等研究院 物質-細胞システム統合拠点のイーサン・シバニア教授を中心とする研究チームは、これまでに開発したOrganized Microfibrillation法(制御されたマイクロ・フィブリル化;OM法)を起業実証支援のプロジェクトにおいて微細化を進めました。この技術を基に、マイクロ流体デバイスを製造する革新的な手法を開発しました。

この成果は、2022年5月19日に「Nature Communications」で報告されました。(DOI: 10.1038/s41467-022-29956-4)

マイクロ流体デバイスは、微細な流路を樹脂やガラスなどの基板に形成し、液体や液体中を流れる微粒子をマイクロスケールで自由自在に混合・分流することが可能なチップ型の機能部品で、創薬やヘルスケア、微少量の化学合成、遺伝子解析などへの幅広い応用が期待される技術です。

これまでの手法では、基板に溝を掘る加工をおこなった後に、別の樹脂やガラスなどのカバーを貼り合わせて細長い流路を作製していました。しかし、薄いフィルム状の樹脂などを素材として用いると、貼り合わせるという工程で皺や閉塞などの欠陥が生じやすく、微細化や薄型化には限界がありました。

今回報告された手法は以下の特徴を持ちます。

- 構造色を生むOM法を用いて、流路を印刷

OM法では、高分子フィルムの中に空隙を発生させることができます。この空隙が特殊な光の反射を引き起こし、構造色を呈します。そこで、OM法により生じる空隙を長距離にわたって連続させ流路を印刷・形成します。 - 2段階だった製造工程を1段階に簡略化

OM法は空隙を樹脂内部に直接印刷・形成できるため、カバー接着工程を省略できます。 - 新手法で世界最高の微細化・薄型化を達成

14,000dpiの解像度を誇る超高画質の印刷技術であるOM法を利用することで、最小幅5μm (1μmは1000分の1mm)の流路の印刷を実現しました。加えて、1段階製造手法は貼り合わせ工程が省略できるので、薄いフィルムの貼り合わせ中に発生する皺や断裂を避けられ、また、デバイスの厚さ1μmの薄型化に成功しました。

新手法によって大幅に薄型化・微細化したフィルム型マイクロ流体デバイスは、フレキシブルかつウエアラブルなデバイスやパッチ型健康モニタリングシステム等への応用が期待できます。

研究チームは、インクレス印刷の普及を目指す研究開発を進めています。現代では「印刷」は単なる着色に限定されません。今回の結果は、OM法を、インクレス印刷以外の分野へ適用したもので、OM法の高いポテンシャルを証明しています。

今後も研究チームは、インクレス印刷の開発を引き続き推進するとともに、流体デバイスへの応用による新しい市場の開拓を目指します。

【京都大学プレスリリース】 https://www.icems.kyoto-u.ac.jp/news/7374/

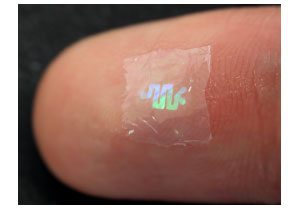

厚さ1マイクロメートル(1μm; 1000分の1mm)のポリスチレンのフィルムに印刷されたマイクロ流体デバイス。

構造色の原理をあわせ持つため、透明素材だが色がある。

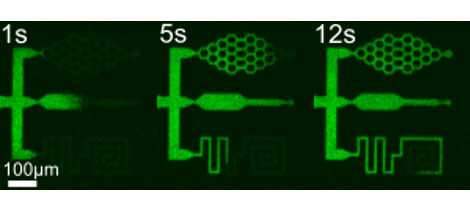

本研究で作製されたマイクロ流路を流れる溶媒の様子。わかりやすいように緑色の蛍光マーカーで着色している。

最小の流路幅は、5マイクロメートル。