ポイント

- 電気炉で鉄スクラップを再溶解する時に発生する電気炉ダストは、処理費の負担と処理後残渣の取り扱いが電気炉メーカー共通の悩みとなっていた。

- 石灰添加法により有害元素を除去し、真空加熱で金属亜鉛を還元回収、残留物を製鉄原料として再利用できる手法を開発し、ベンチスケールプラントで実証した。

- 亜鉛と鉄を高効率に両方リサイクルでき、処理の一元化とともに、還元剤として炭材を使わないため二酸化炭素(CO2)排出量の低減効果も期待される。

JST(理事長 濵口 道成)は、産学共同実用化開発事業(NexTEP)の開発課題「電気炉製鋼ダストからの高純度亜鉛と製鉄原料コプロダクションシステム」の開発結果を成功と認定しました。この開発課題は、東北大学 大学院工学研究科 長坂 徹也 研究科長/教授らの研究成果をもとに、平成26年3月から平成31年3月にかけて株式会社豊栄商会(代表取締役社長 樹神 康之、本社 愛知県豊田市、資本金9000万円)に委託して、同社 開発研究室が実用化開発を進めていたものです。

鉄スクラップをリサイクルする電気炉メーカーが排出している電気炉ダスト注1)は、約20パーセントの亜鉛(Zn)、約30パーセントの鉄(Fe)に加え少量のハロゲン(塩素、フッ素)、有害元素の鉛などを含んでいるため、多くが中間処理業者に委託して処分されています。電気炉ダストから亜鉛をリサイクルする方法は従来、エネルギー効率が悪く、鉄分の回収も困難でした。

豊栄商会は、長坂教授らの研究による石灰添加法を採用した電気炉ダストの処理方法を開発し、ベンチスケールプラントでの実証に成功しました。亜鉛を高純度の金属亜鉛として、残留物は製鉄原料としてそれぞれ高効率に回収することができます。従来法と比べて30パーセント省エネでき、酸化亜鉛の還元剤として一般的なコークスなどの炭材を使わないためCO2排出量が50パーセント減ります。

この技術により、複数の業種を経ていた処理の一元化が実現するとともに、地球温暖化防止への貢献が期待されます。

産学共同実用化開発事業(NexTEP)は、大学などの研究成果に基づくシーズを用いた、民間企業が単独で事業化することが困難な、開発リスクが高く規模の大きい開発を支援し、実用化を後押しする事業です。

<背景>

鉄鋼、自動車などの幅広い産業で発生する鉄スクラップをリサイクルするには、電気炉で再溶解して鉄鋼を生産する電気炉メーカーの存在が不可欠です。現在稼働している日本国内の電気炉からは、電気炉ダスト(煙灰)と呼ばれる微粒子物質が粗鋼生産1トンあたり16~17キログラム、年間約40万トン発生しています。この電気炉ダストは特別管理産業廃棄物に指定されていますが、通常、亜鉛が約20パーセント、鉄が約30パーセント含まれており、亜鉛需要の約80パーセントを輸入鉱石に頼る日本にとっては重要なリサイクル資源でもあります。しかし、有害元素が含まれていることや、亜鉛および鉄の含有率が低いことから、亜鉛製錬業や鉄鋼メーカーには受け入れられず、多くは特別管理産業廃棄物の中間処理業者に処理費を払ってリサイクルを委託しているのが現状です。

現状の電気炉ダストの中間処理には、炭素熱還元法であるウェルツ法注2)が主に用いられていますが、このプロセスが抱える課題は、以下の3点に集約されます。

- ①亜鉛は還元され亜鉛蒸気になった直後に再酸化され酸化亜鉛としてしか回収できないため、金属亜鉛を得るために再度製錬する必要がある。

- ②回収した酸化亜鉛にはハロゲンや鉛も含まれるため、それを分離する必要がある。

- ③亜鉛を揮発させた後の残渣に含まれる鉄は再利用されず、廃棄されることが多い。

このため、処理費の負担と処理後残渣の取り扱いが先進工業国の電気炉メーカー共通の大きな悩みとなっています。

<開発内容>

豊栄商会は、長坂教授らが開発した石灰添加法を採用した電気炉ダストの処理方法を開発しました。まず電気炉ダストに石灰を添加し加熱することで有害元素を揮発除去し、次に還元剤として働く鉄と共に真空加熱することで、亜鉛は金属亜鉛として、鉄は製鉄原料となるカルシウムフェライトとしてそれぞれ回収するものです。電気炉ダストから亜鉛と鉄をそれぞれ有価物として同時にリサイクルする処理方法を、電気炉ダスト処理量で1日あたり1トンという中規模のベンチスケールプラントで実証しました(図1)。

石灰添加処理部では、電気炉ダストに加える石灰の比率や処理温度を最適化することで、電気炉ダストに含まれる難処理性の亜鉛フェライト注3)を酸化亜鉛とカルシウムフェライト注4)に転換するとともに、ハロゲンや鉛を除去できることが確認できました。さらに還元処理部では、適切な還元剤を用いて真空加熱処理をすることにより、亜鉛を高純度金属の形で分離回収できました(図2)。残留物は、カルシウムフェライトが主成分の新たな製鉄原料として再利用できます(図3)。

<期待される効果>

電気炉ダストから高純度の金属亜鉛と製鉄原料を同時にリサイクルすることがベンチスケールで実証できたことから、プラントスケールへと進むための足がかりが得られました。実用化すれば、これまで中間処理、製錬、廃棄物処理と複数の業種を経ていた処理を一元化できる可能性があります。高効率プロセスであり、消費電力は従来と比べて約30パーセント削減できる見通しです。酸化亜鉛の還元剤として一般的なコークスなどの炭材を使わないため、CO2排出量は約50パーセント低減でき、地球温暖化防止への貢献が期待されます。

<参考図>

-

図1 開発したベンチスケールプラント外観 A:石灰添加処理部 B:還元処理部

-

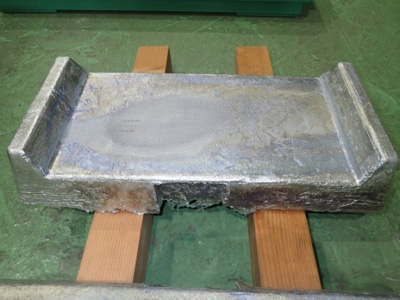

図2 製造した金属亜鉛 写真のインゴットは約130キログラム。

-

図3 製造した製鉄原料(カルシウムフェライト) カルシウム、鉄が主成分で、亜鉛、鉛、ハロゲンはほとんど含まない。

<用語解説>

- 注1)電気炉ダスト

- 鉄スクラップを電気炉で再溶解して鉄鋼を製造するプロセスから発生する、微粒子状の物質。粗鋼生産1トンあたり16~17キログラム発生する。亜鉛を含有するのは、鉄スクラップに亜鉛メッキ鋼板などが含まれているためである。

- 注2)ウェルツ法

- 世界的に電気炉ダストの中間処理で用いられているプロセス。電気炉ダストの主な亜鉛成分である亜鉛フェライトを、炭材を用いて高温還元する。発生した亜鉛蒸気のほとんどは空気中で再酸化されるため、亜鉛50~60パーセントの粗酸化亜鉛(ZnO)として回収する。一度還元したものが再酸化されるため非効率だった。

- 注3)亜鉛フェライト(ZnO・Fe2O3)

- 電気炉ダストに含まれる亜鉛の主な形態の1つ。難還元性のため、ウェルツ法では強力な還元剤である炭材で還元する。

- 注4)カルシウムフェライト(2CaO・Fe2O3)

- 製鉄原料の主要な鉄の形態の1つ。高炉内における還元性が良好で、石灰石を添加して製造するために必須な成分である。

<お問い合わせ先>

-

<開発内容に関すること>

水野 等(ミズノ ヒトシ)

株式会社豊栄商会 開発研究室

〒447-0866 愛知県碧南市明石町7-7

Tel:0566-43-5077

E-mail:mizunohoei-shokai.co.jp

-

<JST事業に関すること>

沖代 美保(オキシロ ミホ)

科学技術振興機構 産学共同開発部

〒102-0076 東京都千代田区五番町7 K’s五番町

Tel:03-5214-8995 Fax:03-5214-0017

E-mail:jitsuyokajst.go.jp

-

<報道担当>

科学技術振興機構 広報課

〒102-8666 東京都千代田区四番町5番地3

Tel:03-5214-8404 Fax:03-5214-8432

E-mail:jstkohojst.go.jp