ポイント

- 従来の金属製造技術に革新をもたらす電解採取用陽極と電解採取法を開発。

- 開発した電解採取用陽極は最大36%の電力削減と、電解とともに生じる金属汚泥の抑制に効果を発揮。

- 米国企業へ特許をライセンシングし、陽極を製造・評価。電解採取プラントへの導入(事業化)に成功。

1.同志社大学 理工学部 環境システム学科の盛満 正嗣 教授の研究グループは、科学技術振興機構(JST) 研究成果展開事業 スーパークラスタープログラムにおいて、レアメタル注1)やベースメタル注2)の製造方法として、省電力と低環境負荷を同時に実現できる革新的な電解採取法注3)を開発し、その核となる電解採取用陽極注4)の事業化と電解採取プラントでの実用化に成功しました。

2.レアメタルやベースメタルは、リチウムイオン二次電池注5)やニッケル水素二次電池注6)のほか、SiCなどのパワーデバイス注7)が利用される電化製品、電気自動車、送電システムなどで幅広く利用されています。これらの金属は鉱石中に含まれており、金属として取り出すために電解採取法による製造が行われてきました。しかし、この方法は大電力を消費し、また電解を行う際に金属汚泥注8)を発生するといった技術的課題が残っていました。

3.本研究では、このような課題を解決できる新たな材料として、熱分解法注9)により触媒活性の高い酸化物ナノ粒子を触媒活性の低い非晶質酸化物注10)中に均一に分散したハイブリッド構造を有する触媒の開発に世界で初めて成功し、この触媒を備えた新たな電解採取用陽極とこれを用いる電解採取法に関する特許を国内外で取得しました。さらに、これらの特許を米国のOutotec USA社にライセンシングし、実際の電解採取プラントに用いるメートルサイズの陽極(図1)の製造を行うとともに、その評価を様々な電解採取プラントで行ってきました。その結果、従来に対して最大で36%の電力削減が可能であるとともに、金属汚泥が抑制されることを実証し、Cobre del Mayo社の銅電解採取プラント(メキシコ,年間生産量:30,000トン)への導入に成功しました。

4.本研究成果は過去100年以上に及ぶ金属製造技術に革新的な進歩をもたらし、世界12か国で本研究による電解採取用陽極および電解採取法への全面的な転換が進められています。また、これまで廃棄物処理されていた金属汚泥や都市鉱山と呼ばれている廃電化製品などからの有価金属の回収にも利用可能であり、これまでの金属製造プロセスを一新する技術として期待されます。

5.本研究はJST 研究成果展開事業 スーパークラスタープログラム 京都地域コアクラスター(代表研究統括:西本 清一)の研究課題「蓄電池用メタル材料の高効率製造技術」(研究者:盛満 正嗣)の一環として行われました。また、本研究成果の外国特許の出願および権利化については、JST 重要知財集約活用制度 知財FS型(外国特許出願支援)による費用支援を受けました。

<研究の背景>

レアメタルやベースメタルは鉱石の採掘→粉砕→製錬の過程で製造されますが、この製錬方法として、粉砕した鉱石から目的とする金属イオン(例えば、亜鉛イオンやコバルトイオン)を水溶液中に抽出し、この水溶液に陽極(+極)と陰極(-極)を入れて通電し、陰極に目的とする金属を析出させる方法(図2)があります。これを電解採取法(電解によって金属を採取する方法)と呼びます。この方法では通電する電気量によって生産される金属量が決まりますが、その際に消費される電気エネルギーは「電気量×電圧」の積であり、同じ量の金属を生産する場合でも、電圧が低いほど消費エネルギーは小さくなります。例えば、世界で一年間に亜鉛を生産するために必要な電力量は、一般家庭で年間に消費する電力量のおよそ1,100万世帯分に相当します。電解採取の電圧は陽極と陰極の電位差であり、陰極の電位は目的とする金属の種類によって変化します。陽極では水溶液の種類によって酸素が発生する場合と、塩素が発生する場合がありますが、いずれの場合にも陰極で得られる金属の種類には関係しません。すなわち、電圧を小さくするためには、陽極で生じる酸素または塩素の反応に対する電位を低くすることが必要でした。具体的には、これまで陽極に用いられてきた鉛合金電極などに代わって、より陽極の電位を下げることができるような高い触媒活性を有する材料の開発が必要とされてきました。さらに、これまでの陽極では電解採取を継続すると、水溶液に含まれる目的とする金属イオン以外のイオンも反応し、その結果、陽極上に金属酸化物が生成して、これが陽極材料とともに水溶液中に脱落し、金属汚泥を生じるという問題もありました。金属汚泥の中にはマンガンのような有価金属が含まれていますが、これまでは水溶液からこの金属汚泥を取り出し、廃棄物として処理する以外に方法がありませんでした。

<研究成果の内容>

本研究では、酸素や塩素の発生に高い触媒活性と選択性を備えた新しい電解採取用陽極の研究を行い、その結果、チタンを導電性基材として、その表面に数ミクロンの厚さで酸化物触媒層を形成した陽極の開発に成功しました。これと同様な構造の酸化物被覆チタン電極は本研究の前から知られていましたが、本研究で開発された陽極は、酸素または塩素の発生に高い触媒活性を有する酸化物ナノ粒子を、これらの反応に全く触媒活性を示さない別の酸化物の非晶質相中に分散させたハイブリッド構造(図3)となっている点で従来とは大きく異なっています。このようなハイブリッド構造を持つことで、触媒活性は従来に比べて10倍以上も向上しました。その結果、従来の陽極を用いる場合に比べて、電解採取の電圧を最大700mV低減することに成功しました(図4)。電解採取の電解電圧は、目的とする金属の種類によってこれまでは1.9V~3.5Vの範囲となっていましたが、本研究の電解採取用陽極を用いることで36%までの電圧削減に成功しました(図4)。さらに、開発した電解採取用陽極では、酸素や塩素の発生に対して極めて選択的に機能するため、従来の陽極で問題であった他のイオンの反応が抑制され、その結果、金属汚泥の発生を防ぐことができるようになりました(図5)。

同志社大学は本研究の成果を特許出願し、外国出願についてはJSTの外国出願支援を受けて、2014年8月現在で29件の特許出願を完了し、すでにその一部は権利化されています。また、米国のOutotec USA社(旧Republic Alternative Technologies社)との2件のライセンシング契約を行うとともに、2011年9月頃から電解採取用陽極の製造を開始し、電解採取プラントでの性能評価を行ってきました。その結果、実際の電解採取プラントでも電圧削減と金属汚泥の抑制に関する効果が認められ、プラントへの本格的な導入が決定し、実用化に成功しました。現在、この電解採取用陽極はMSA®(Morimitsu Smart Anode)の商標名で商品化されています。

<波及効果と今後の展開>

本研究の成果による電解採取用陽極は事業化に成功し、またこれを用いる新たな電解採取法は、現在、世界12か国の電解採取プラントで導入が進められています。これらの電解採取プラントは、銅、亜鉛、ニッケル、コバルトのほか、他の金属を製造するものも含まれており、今後5年程度で本研究による電解採取用陽極および電解採取法への全面的な転換が行われる予定です。これによる電力の削減は極めて大きなものであり、100万kW級の原子力発電5基分に相当する削減効果が試算されています注11)。同時に、金属汚泥の生成がなくなることから、金属製錬における環境負荷の低減に大きく貢献することができます。さらに、これまで金属汚泥中に含まれ、廃棄されていたマンガンなどの有価金属が水溶液中に高濃度で残るため、これを回収して有価金属として取り出すことも可能になります。このようなプロセスは、鉱石からの金属の製造だけでなく、都市鉱山と呼ばれている廃電化製品などからの有価金属の回収にも利用可能であり、電力消費を削減できることで、金属リサイクルの大きな課題の一つである高コストを解決できる方法としても期待されます。

<備考>

本研究成果の基礎となる触媒技術は、文部科学省 イノベーションシステム整備事業 地域イノベーション戦略支援プログラム(グローバル型) 「京都環境ナノクラスター」(事業総括:市原 達朗)において得られた研究成果です。また、本研究成果の外国特許の出願および権利化については、JST 重要知財集約活用制度 知財FS型(外国特許出願支援)による支援を受けました。

<参考図>

図1 実用化した電解採取用陽極の例

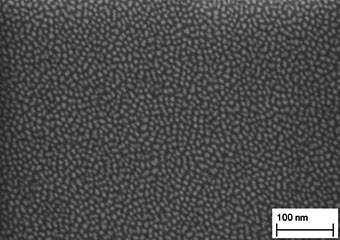

図3 電解採取陽極の触媒の写真

触媒は二種類の金属酸化物の混合物であり、触媒活性を持たない非晶質酸化物(写真の黒色部分)がマトリックスとなり、触媒活性の高い別の酸化物がこのマトリックス中に10~20ナノメートルのナノ粒子として均一に分散された状態である。

図4 銅電解採取における電解電圧の比較

銅電解採取では、従来の鉛合金陽極を用いた場合(図中の黒線)の電解電圧1.92Vに対して、本研究で開発した電解採取用陽極(青線)を用いると1.22Vとなり、電解電圧を最大700mV削減できる。これは鉛合金を用いた場合に対して36%の電解電圧の削減効果に相当する。

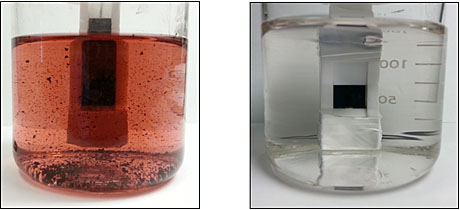

図5 金属汚泥の生成に対する抑制効果の比較

2価のマンガン(Mn2+)を含む水溶液中で電解採取を行った場合の比較。鉛合金(従来技術)を陽極に用いた結果が左であり、本研究の電解採取用陽極を用いた場合が右である。左の写真では水溶液が薄赤色に着色し、水溶液中に懸濁または沈殿している金属汚泥が見られる。一方、本発明の電解採取用陽極を用いた場合には、水溶液の変化はなく、金属汚泥の生成も見られない。

<参考文献>

・ 盛満 正嗣,「酸化物被覆チタン電極」,資源・素材学会誌,Vol. 130,No. 8,9,pp. 415-420 (2014)

・ M. Morimitsu, T. Zhang, Y. Yamada,“A State of the Art Anode Technology: Smart Anode, MSA®, For Copper Electrowinning”,Proceedings of Copper 2013, Vol. 3, pp. 85-94, 2013

<用語解説>

- 注1) レアメタル

- 産業界での流通量・使用量が少ない希少な非鉄金属を意味するが、金・白金などの貴金属などを除く金属を指すことが多い。ニッケルやコバルトは代表的なレアメタル。

- 注2) ベースメタル

- 汎用金属を意味し、コモンメタルとも呼ばれる。レアメタルに対して流通量・使用量が多い金属に該当し、亜鉛や銅は代表的なベースメタル。

- 注3) 電解採取法

- 電解採取とは目的とする金属イオンを含む水溶液中に陽極と陰極を挿入して、通電することにより、陰極上に目的とする金属を析出させたのちに、陰極ごと外部に取り出し、陰極から金属を取り外して地金を製造する方法。

- 注4) 電解採取用陽極

- 電解採取に用いられる陽極(プラス極)であり、酸化反応が生じる。具体的には、電解採取用陽極では酸素または塩素の発生が起こる。これらの酸化反応に対して高い触媒活性が必要であるとともに、電解採取に用いられる水溶液は通常強酸性であるため、高い耐久性も必要。

- 注5) リチウムイオン二次電池

- リチウムイオンを用いた二次電池。リチウム酸化物の正極、炭素系物質の負極の間にリチウム塩を溶かした有機溶媒系の電解液を満たしたものが代表的な構成。

- 注6) ニッケル水素二次電池

- 正極に水酸化ニッケル、負極に水素吸蔵合金を用い、電解液に水溶液を利用する構成の二次電池。ハイブリッド自動車の二次電池として実用化されている。

- 注7) パワーデバイス

- 大電流・高電圧あるいは、高周波数を用いる電力機器向けの半導体素子の総称。電圧・電流・周波数を変換・制御するなどの電力制御用に最適化され、家庭用電化製品、コンピューターから電気自動車、送電システムなど幅広く用いられる。次世代のパワーデバイスとしてSiC(シリコンカーバイド)が注目されている。

- 注8) 金属汚泥

- 電解採取では、水溶液中に目的とする金属イオン以外にも様々な他の金属イオンが含まれている。その中には、陽極で反応して酸化物となり、陽極上に析出するものもある。これらが蓄積すると陽極の材料とともに、陽極から脱落し、水溶液中に沈殿する。金属汚泥は複数の元素を含んでおり、そこから有価金属などの成分を取り出すプロセスは複雑で、コストもかかることから、電解槽から取り出された後は廃棄物として処理される。

- 注9) 熱分解法

- 金属酸化物層を形成する代表的な方法。水または有機溶媒に金属化合物を溶解して前駆体溶液を調製し、これを加熱すると、前駆体溶液に含まれる金属化合物の分解が起こり、金属酸化物が形成される。前駆体溶液を導電性物質の上に塗布して熱分解すると、金属酸化物薄膜が形成された電極を作製できる。

- 注10) 非晶質酸化物

- 特定の結晶構造を持たない酸化物。アモルファス酸化物とも呼ばれる。

- 注11) 省電力効果の試算

- 亜鉛の生産に対する電圧削減率を20%とすると、一般家庭220万世帯分の削減に相当する。100万kWの原子力発電1基で供給する電力を約40万世帯とすると、上記の省電力効果は5基分に相当する。

<お問い合わせ先>

<研究に関すること>

同志社大学 理工学部 環境システム学科 教授

盛満 正嗣(モリミツ マサツグ)

〒610-0394 京都府京田辺市多々羅都谷1-3

Tel:0774-65-7765 Fax:0774-65-7765

E-mail:

<JST事業に関すること>

科学技術振興機構 産学基礎基盤推進部 研究管理グループ

〒102-0076 東京都千代田区五番町7 K’s五番町

Tel:03-5214-7997 Fax:03-5214-8496

E-mail:

<報道担当>

同志社大学 企画部 広報室 広報課

仲田、吉田

Tel:075-251-3120 Fax:075-251-3080

E-mail:

科学技術振興機構 広報課

〒102-8666 東京都千代田区四番町5番地3

Tel:03-5214-8404 Fax:03-5214-8432

E-mail: