ポイント

- 非食用植物資源のセルロースと天然油を原料とする高機能バイオプラスチックを従来比1/10の低エネルギー(低CO2排出量)で製造できる新技術を開発。

日本電気株式会社【代表取締役 執行役員社長 遠藤 信博】(以下、NEC) スマートエネルギー研究所 位地 正年 主席研究員とその研究グループは、非食用植物資源のセルロースを主成分に用いた高機能バイオプラスチック(以下、「セルロース系・高機能バイオプラスチック」)を、従来の1/10という低エネルギー(低CO2排出量)で合成できる新しい製造技術(以下、「2段階不均一系合成プロセス」)を開発しました。

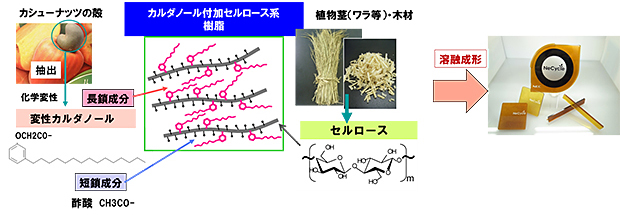

NECが独自に開発した「セルロース系・高機能バイオプラスチック」は、木材や藁などの主成分のセルロース注1)に、農業副産物のカシューナッツ殻に由来する油状成分のカルダノール注2)を化学結合することで合成され、熱可塑性注3)・耐熱性注4)・耐水性注5)などに優れるとともに、植物成分率が高い(約70%)という特長があり、電子機器などの耐久製品への実用化を予定しています。使用したカルダノールは、東北化工株式会社【代表取締役 柴田 寛之】との共同で、反応しやすい構造に化学的に変性したものを利用しました(以下、変性カルダノール)。

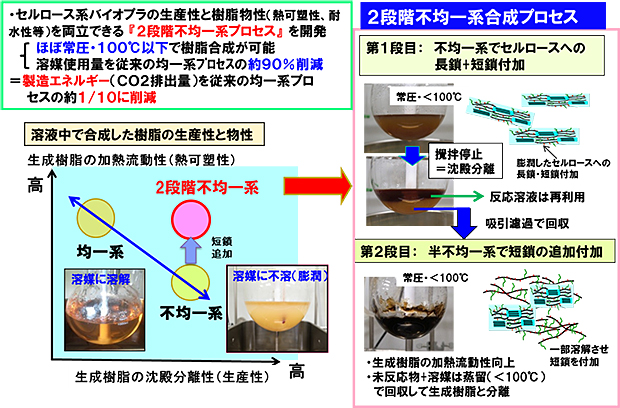

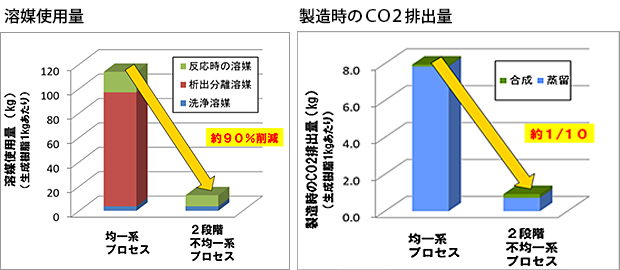

このたびNECが新たに開発した「2段階不均一系合成プロセス」は、従来のように原料のセルロースを有機溶媒に溶解(均一系)させず、ゲル状に有機溶媒で膨らませた状態(不均一系)にした上で、変性カルダノール(長鎖成分)と酢酸(短鎖成分)を2段階で結合して樹脂を合成します。このため、溶液からの沈殿分離などによって生成樹脂を容易に回収できます。本プロセスは、ほぼ常圧・中温(100℃以下)での反応条件を達成するとともに、従来の均一系プロセスで必須であった生成樹脂を分離するための溶媒が不要となるため、合成に必要な溶媒量の大幅な削減(従来プロセスの約90%減)を実現します。これらにより、従来に比べ、約1/10の製造エネルギー(CO2排出量)で、高機能なセルロース系バイオプラスチックの製造が可能になることから、将来量産を行う際には、製造コストの大幅な削減が期待されます。

NECは、本技術を用いて「セルロース系・高機能バイオプラスチック」の2016年度中の量産化を目指し、電子機器をはじめ、他のさまざまな耐久製品に展開していきます。

<研究の社会的背景>

現在、プラスチックは全世界で年間約2.3億トン(国内では約1300万トン)生産されおり、そのほとんどは石油由来の原料を高温・高圧条件下で反応させて作っているため、プラスチック生産過程で発生するCO2量や製造に要する消費エネルギーの多さが課題となっています。これに対して、再生可能であり、CO2を固定化できる植物資源を原料に使用したバイオプラスチックの開発と利用が進められています。また、従来は穀物や芋類、サトウキビなどからのデンプンを原料とするバイオプラスチックが主体でしたが、将来の食糧問題への懸念から、現在では植物の茎や木材の主成分であるセルロースなどの非食用の植物資源を原料とするバイオプラスチックが注目されています。

<研究の経緯>

この研究開発は、安定供給が可能なセルロースなどの非食用植物資源由来の多糖類を利用して、CO2排出量の削減を実現する革新的なバイオプラスチックの開発を目的として、独立行政法人 科学技術振興機構(JST) 先端的低炭素化技術開発の研究テーマ「非食用の多糖類を利用したバイオプラスチックの研究開発」(研究代表者:NECスマートエネルギー研究所 位地 正年 主席研究員)の一環として行われたものです。

NECは2010年に、セルロースに長鎖部位をもつ変性カルダノールを短鎖成分とともに結合することで、従来のセルロース系バイオプラスチック注6)ではできなかった高い植物成分率(約70%)と優れた熱可塑性・耐熱性・耐水性を初めて実現した、セルロース系・高機能バイオプラスチックを電子機器などの耐久製品用に開発注7)しています(図1)。

今回、「セルロース系・高機能バイオプラスチック」の実用化を目指し、低エネルギー(低CO2排出量)で製造する技術の開発に取り組みました。

<研究の内容>

NECは、図2に示す「2段階不均一系合成プロセス」を開発しました。本プロセスにより、従来に比べ、約1/10の製造エネルギー(CO2排出量)で、「セルロース系・高機能バイオプラスチック」の製造が可能となります(図3)。

<従来の課題>

「セルロース系・高機能バイオプラスチック」は従来のセルロース系バイオプラスチックと同様に、有機溶媒にセルロースを溶解させて、他の成分と反応させて樹脂化する均一系プロセスによって製造されていたため、生成樹脂の取り出しには大量の貧溶媒注8)が必要となり、製造エネルギー(CO2排出量)が大きく、低コスト化しにくいという課題がありました。

この均一系プロセスに対して、セルロースを有機溶媒に溶解させず、ゲル状に有機溶媒で膨らませた状態で樹脂化する不均一系合成プロセスは、反応後、攪拌を止めれば、沈殿分離とロ過によって生成樹脂を容易に回収できるため、大幅な省エネルギー化を図ることが可能です。しかし、樹脂物性の改良に有効な変性カルダノールなどの長鎖成分をセルロースに付加して樹脂化を進めると、溶媒への親和性が増すことで沈殿分離しにくくなることや、一方、酢酸などの短鎖成分の付加だけでは、沈殿分離性は良くても熱可塑性や耐水性などの樹脂物性が不十分になるという課題があることから、生成樹脂の沈殿分離性(セルロース系バイオプラスチックの生産性)と樹脂物性の両立は困難とされていました。

<今回、新たに開発した製造技術(2段階不均一系合成プロセス)>

「セルロース系・高機能バイオプラスチック」の高い生産性と優れた樹脂物性(熱可塑性、耐水性など)を両立させる2段階不均一系合成プロセスを開発しました。

第1段階目では、粉砕したセルロースを適切な有機溶媒中でゲル状に適度に膨らませ、これに長鎖成分(変性カルダノール)と短鎖成分(酢酸)を付加させます。この段階では、長鎖成分と短鎖成分の付加を限定した量に留めることで、樹脂化をあえて不完全な状態にして、生成物(カルダノール付加酢酸セルロース)を沈殿分離(+吸引ロ過)によって効率的に回収します。上澄みの長鎖・短鎖成分の未反応物と溶媒からなる反応溶液は、不足成分を追加して再利用します。

第2段階目では、上記の回収した生成物(半樹脂化物)を適切な有機溶媒中に親和させ(部分的に溶解させた半不均一系)、短鎖成分を十分に付加させて樹脂化させます。未反応の短鎖成分と溶媒は揮発しやすいので、100℃以下の比較的低温での蒸留により生成樹脂と分離することが可能であり、回収した短鎖成分と溶媒は再利用します。

<今回の成果>

今回の主な成果は、以下の2点です。

(1)「セルロース系・高機能バイオプラスチック」(カルダノール付加セルロース系樹脂)を従来の製法(均一系プロセス)の約1/10のエネルギーで合成できる新しい製造技術(2段階不均一系合成プロセス)を開発しました。

(2)本プロセスで製造したカルダノール付加セルロース系樹脂は、従来の均一系プロセスで製造したものと同程度の良好な熱可塑性と耐水性を実現しました。また、本樹脂に植物成分主体の特定なポリエステル系樹脂とガラス繊維などの繊維を添加剤として利用すると、耐熱性や強度などの主要特性を、電子機器などの耐久製品に利用できる実用レベルまで向上させることができました(表1)。

<今後の展開>

NECは今後、今回開発した新製造技術に基づいて、現在の製造規模(実験室レベル)を段階的に拡大しながら量産技術を完成し、2016年度中の量産開始を目指します。また、本格的な量産時には、ポリエチレンテレフタレート(PET:高圧+真空下・200℃以上で製造)などの石油原料系の高機能プラスチックに対し、製造エネルギー(CO2排出量)を約50%削減(生成樹脂1kg当たりのCO2排出量:約1.3kg/kg)することも目標とします。さらに、電子機器に留まらず、付加価値の高い他の耐久製品や今後成長する新製品への展開を目指していきます。

なお、本研究内容の詳細は、本年5月28日から30日に名古屋国際会議場で開催される「第63回高分子学会年次大会」にて発表する予定です。

<参考図>

図1 セルロース系の高機能バイオプラスチック(カルダノール付加セルロース系樹脂)の開発(原料と樹脂のモデル構造)

図2 低エネルギー製造技術(2段階不均一系合成プロセス)の開発

図3 本製造技術(2段階不均一系合成プロセス)と従来技術(均一系プロセス)での溶媒使用量と製造エネルギー(CO2排出量)の比較

(実験室規模の合成で測定。溶媒蒸留回収のエネルギーは溶媒量×潜熱で計算)

表1 本製造技術で合成したセルロース系の高機能バイオプラスチックと添加剤利用後の

特性

<用語解説>

- 注1) セルロース

- 植物の茎や木材の主成分である多糖類で、地上最大量の植物資源である。デンプンと似た構造ではあるが、強固に結晶化しているので、水や熱には溶けず、人の食用には適さない。

- 注2) カルダノール

- カシューナッツの殻から抽出される、15個の炭素が連なった鎖(長鎖炭化水素基)とベンゼン環をもつ油状成分である。通常の天然油脂類とは異なる構造のため、セルロースに付加することで、独特な物性の改良効果をもつことをNECが発見(詳細は注6)記載)。

- 注3) 熱可塑性

- プラスチックを加熱した際の流動性のことである。この特性が十分でないと、プラスチックを加熱して金型に流し込んだとき、成形品の未充填や成形表面の平滑性低下が生じる。

- 注4) 耐熱性

- プラスチックを加熱した際の変形のしにくさのことである。プラスチックの熱に対する変質の特性を調べる方法はいくつかあるが、ここでは、加熱による変形のしにくさをあらわすガラス転移温度(熱膨張性などの特性が大きく変化する温度)や、荷重たわみ温度(荷重をかけた状態で変形が生じる温度)を測定した。この値が高いほど耐熱性が良好とされている。

- 注5) 耐水性

- プラスチックを水に浸漬した際(常温・24時間)の耐吸水性のことである。吸水率が高いほど、通常の環境下でプラスチック成形体の寸法が増加し、製品自体が変形しやすくなる。

- 注6) 従来のセルロース系バイオプラスチック

- 非食用原料のセルロースに酢酸などの短鎖成分を付加させたセルロース系バイオプラスチックも以前から一般製品用に実用化されているが、植物成分率が低いうえ(例:40%以下)、耐久性品に利用するには耐熱性、耐水性などの耐久性が不十分だった。

- 注7) 2010年8月25日

- 『非食用の植物資源を用いて高植物成分率と高機能を世界で初めて両立したバイオプラスチックを開発~植物の茎とカシューナッツの殻の成分を利用~』

http://www.nec.co.jp/press/ja/1008/2501.html

- 注8) 貧溶媒

- 有機溶媒に溶解している樹脂などを回収するためには、その樹脂を溶解しにくい別の溶媒をさらに加え析出させ、未反応物と分離する方法がよく用いられるが、その際加える溶媒のことである。反応溶液の数倍量を添加する必要があるので、利用した後、蒸留などで分離・回収するには大量のエネルギーを使用する。

<お問い合わせ先>

<研究に関すること>

NEC 研究企画本部 プロモーショングループ

URL:https://www.nec.co.jp/contact/

<JST事業に関すること>

科学技術振興機構 環境エネルギー研究開発推進部 低炭素研究担当

〒102-0076 東京都千代田区五番町7 K’s五番町

Tel:03-3512-3543 FAX:03-3512-3533

E-mail:

<報道対応>

NEC コーポレートコミュニケーション部 大関・大戸

〒108-8001 東京都港区芝5-7-1

Tel:03-3798-6511

E-mail:

科学技術振興機構 広報課

〒102-8666 東京都千代田区四番町5番地3

Tel:03-5214-8404 Fax:03-5214-8432

E-mail: