原子力システム 研究開発事業 成果報告会資料集

先進複合材コンパクト中間熱交換器の技術開発

(受託者)国立大学法人京都大学

(研究代表者)小西哲之 エネルギー理工学研究所 教授

(再委託先)独立行政法人日本原子力研究開発機構、三菱重工業株式会社

(研究代表者)小西哲之 エネルギー理工学研究所 教授

(再委託先)独立行政法人日本原子力研究開発機構、三菱重工業株式会社

1.研究開発の背景とねらい

本事業では、900℃超域まで使用可能なコンパクト中間熱交換器を、セラミック複合材により開発することを目的とする。革新的な原子力技術においては従来の軽水炉と異なり、高速増殖炉で500℃以上、特に高温ガス炉では900℃以上の高温の熱を取り出すことができるが、この高温の熱を一般工業技術を用いて有効に利用するためには、中間熱交換器を用いて、原子炉環境から切り離し、放射能汚染の恐れの少ない熱媒体を得ることが必要である。しかし、このような熱交換器は、既存材料や従来技術、たとえば耐熱合金で製造しても、一次冷却材に含まれる放射性のトリチウムの透過の防止は困難であり、また二次側との間の大きな圧力差に耐える高温強度も望めない。このため従来考えられている高温ガス炉発電は、原子炉の冷却に用いた高圧のヘリウムガスを直接用いてタービンを駆動する形式である。

2.研究開発成果

(1)研究開発の構成

ここまでに平成17年度から5年間の計画のうちの約2年間が経過しており、その研究開発の成果を報告する。このプロジェクトは大きく分けて、1)先進セラミック複合材により高気密で精細な構造を持つ熱交換器の要素を製作する、材料及び製作技術の開発、2)熱交換器の基本特性としての、熱的特性、気密度・トリチウム透過特性、冷却材との共存性などを測定し、機能を実証する試験、3)得られた特性から、原子力システムに本技術成果を適用したときの効果をシステム設計による評価、の3分野で展開している。これらの成果を相互に反映して、材料、熱交換器構造および原子炉システムのそれぞれを相互に整合し、最適化をはかる計画である。プロジェクトの研究開発の構造を図2に示す。試作開発、ループ試験、システム設計の3つのサブタスク熱交換器の構造や設計を検討しながら開発を進め、設計データ、スケールモデルの試作、試験、性能評価のサイクルで情報や結果を相互にやり取りしながら熱交換器の技術開発と実用装置に向けた見通しをつけ、

1)総合性能実証

2)システム設計

3)製法確立

によってセラミック熱交換器の技術基盤を確立する。

18年度までは主に単純形状(管)材による試作と試験設備の整備と試験技術の確立、システム設計を行い、現在はそれらを収斂してスケールモデルの設計、製作、評価の段階に入っている。

ここまでに平成17年度から5年間の計画のうちの約2年間が経過しており、その研究開発の成果を報告する。このプロジェクトは大きく分けて、1)先進セラミック複合材により高気密で精細な構造を持つ熱交換器の要素を製作する、材料及び製作技術の開発、2)熱交換器の基本特性としての、熱的特性、気密度・トリチウム透過特性、冷却材との共存性などを測定し、機能を実証する試験、3)得られた特性から、原子力システムに本技術成果を適用したときの効果をシステム設計による評価、の3分野で展開している。これらの成果を相互に反映して、材料、熱交換器構造および原子炉システムのそれぞれを相互に整合し、最適化をはかる計画である。プロジェクトの研究開発の構造を図2に示す。試作開発、ループ試験、システム設計の3つのサブタスク熱交換器の構造や設計を検討しながら開発を進め、設計データ、スケールモデルの試作、試験、性能評価のサイクルで情報や結果を相互にやり取りしながら熱交換器の技術開発と実用装置に向けた見通しをつけ、

1)総合性能実証

2)システム設計

3)製法確立

によってセラミック熱交換器の技術基盤を確立する。

18年度までは主に単純形状(管)材による試作と試験設備の整備と試験技術の確立、システム設計を行い、現在はそれらを収斂してスケールモデルの設計、製作、評価の段階に入っている。

(2)製造技術開発と試作

材料は、基本的にはSiC繊維でSiCセラミックを強化した複合材、いわゆるSiC/SiCコンポジットを用いる。18年度までに強度、気密度、熱伝導度などの基本的な性能を満たす材料の選定と製造技術を確立し、19年度からは特に、京都大学で開発されたNITE法((nano-infiltration and transient eutectic phase process)を用いた接合法により、高強度、高気密度で複雑形状を持つ構造物を製造する方法の開発を進めている。

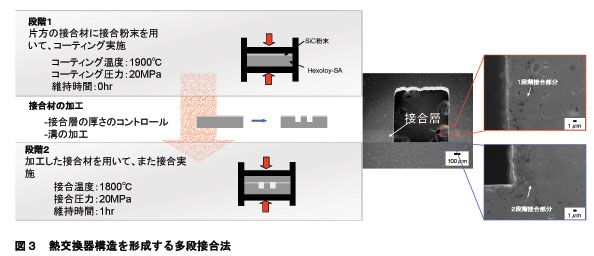

図3に、本事業で開発したSiC複合材の接合法を示す。従来の1段階接合では溝の変形や、接合部での粉末の飛び出し、不均一接合などの問題があったのに対し、接合材のコーティングと接合の2段のプロセスで、きれいな溝の角を形成し、均一な接合層によって、熱交換器のプレートフィン構造が製造できるようになった。

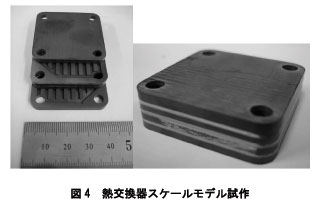

図4はこの技術を用いた熱交換器スケールモデルである。現在、10cm角のモデルを試作しており、後述のループによる試験に供する予定である。

材料は、基本的にはSiC繊維でSiCセラミックを強化した複合材、いわゆるSiC/SiCコンポジットを用いる。18年度までに強度、気密度、熱伝導度などの基本的な性能を満たす材料の選定と製造技術を確立し、19年度からは特に、京都大学で開発されたNITE法((nano-infiltration and transient eutectic phase process)を用いた接合法により、高強度、高気密度で複雑形状を持つ構造物を製造する方法の開発を進めている。

図3に、本事業で開発したSiC複合材の接合法を示す。従来の1段階接合では溝の変形や、接合部での粉末の飛び出し、不均一接合などの問題があったのに対し、接合材のコーティングと接合の2段のプロセスで、きれいな溝の角を形成し、均一な接合層によって、熱交換器のプレートフィン構造が製造できるようになった。

図4はこの技術を用いた熱交換器スケールモデルである。現在、10cm角のモデルを試作しており、後述のループによる試験に供する予定である。

(3)性能評価試験

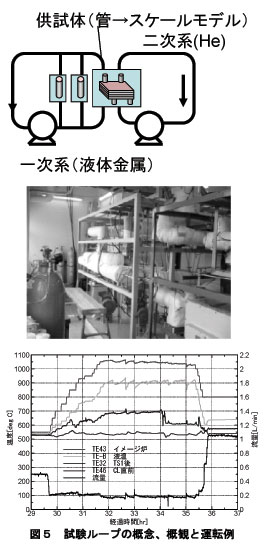

一方、試作した熱交換器材料、要素やモデルは、高温試験ループによって性能の評価を行っている。装置は18年度に一次熱媒体である液体金属ループと、さまざまな試験に供する試験セクションを製作、運転を開始し、さらに19年度には高温ヘリウムガスを循環する二次ループを追加している。これによって、熱交換器の異本的な性能としての熱伝達、水素透過、および材料の耐久性の評価をそれぞれのセクションで実施するとともに、最終的には熱交換器のスケールモデルを用いた模擬環境での総合性能の実証を行うための準備を進めている。液体金属にはLi添加溶融鉛を用いており、最大10kWの熱を高圧を用いずに試験部に900℃で供給することが可能であり、酸素濃度を低く制御することができる。

図5には、ループの概念、概観と運転データの例を示す。液体金属の一次ループは多数の試験セクションを目的によってさまざまに交換することができ、また単独で使用したり、別途ループ外の独立装置を用いてより機動的なパラメータサーベイを実施する。二次ループは10気圧までのヘリウムガスを、純度を管理しながら、900℃までの温度で循環する。熱交換器のスケールモデルはこの一次流体と二次流体を積層したプレートフィンに流し、熱移送試験を行う。運転は夜間無人、1週間単位で行い、図5に見られるように、ループ装置最高温度で1050℃、流体温度は900℃以上を数時間おおむね安定に維持することができる。これは高温試験セクションにSiC材を用いて可能となるものであり、鉛系液体金属ループとして世界最高レベルである。熱交換器要素の試験体の模擬実証試験設備の整備と運転技術の確立を目的とした高温熱媒体運転試験の技術の蓄積、当初本事業の目的としている900℃以上までの温度範囲での熱交換要素の試験方法、手順はほぼ確立されたものといえる。またこの高温での機器特性試験技術はそれ自体があまり類例のない先進的な工学技術開発の成果であるといえる。

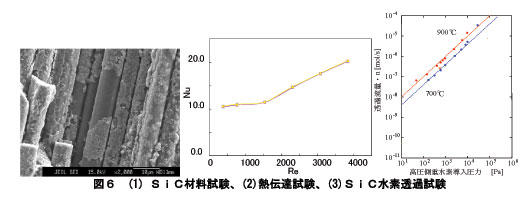

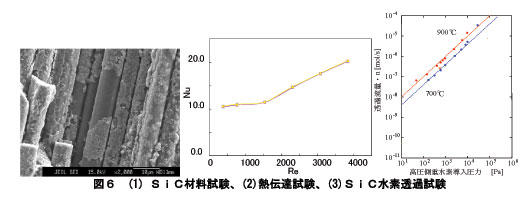

性能評価試験としては、材料試験、水素透過試験、熱伝達試験を行っている。材料は700−900℃でSiC材、600℃で耐熱合金を用い、腐食を重量分析、組織観察等で評価している。SiC複合材には腐食の兆候は見られない。液体金属とSiC間の付着は、試料表面のごく一部の、繊維に金属の析出がみられた。図6(1)に顕微鏡写真を示す。析出物には鉄、クロムがみられた。耐熱合金フェライト鋼には現在のところ腐食はみられない。一方、オーステナイト鋼の一部には顕著な腐食が見られており、特にニッケルの溶出が顕著である。

熱伝達試験は、SiC複合材熱交換要素サンプルを用いて、熱通過率をレイノルズ数、ヌセルト数により無次元パラメータで評価する一方、計算モデルと比較して性能評価手法を確立した。結果例を図6(2)に示す。複合材はステンレス鋼と同等の熱伝導率を持つが、熱交換器としての特性は熱媒体によるところが大きい。SiC直管を用い、この内側と外側に熱媒体を流通し、高温および低温流体の局所温度を測定しSiC管壁をとおしてのそれらの間の熱移動を、熱媒体の温度変化から測定し熱交換部における熱流束と熱通過率について評価を行った。特定のレイノルズ数におけるヌセルト数の値は伝熱面全域において各々ほぼ一定値を示しており、外部円環流路における強制対流熱伝達は、内部の高温流体の流速や発熱量によらず円環流路内の流れの挙動により定まることを確認した。本実験範囲において得られた熱流束と熱通過率の最大値はそれぞれ2.5[kw/m2]および33.5[kw/m2/K]と、妥当な値であり、またコンパクト熱交換器としての性能を得るには十分な値である。水素透過は、ループでは透過ガス量が検出限界以下であり、ニッケルの約4桁下であることがわかったので、別途独立装置でより詳細に測定した。結果を図6(3)に示すが、透過は圧力の1乗に比例し、複合材が焼結材とはまったく異なる水素透過特性とメカニズムをもつものであることが結論され、かなり新規性の高い知見が得られている。

熱伝達試験は、SiC複合材熱交換要素サンプルを用いて、熱通過率をレイノルズ数、ヌセルト数により無次元パラメータで評価する一方、計算モデルと比較して性能評価手法を確立した。結果例を図6(2)に示す。複合材はステンレス鋼と同等の熱伝導率を持つが、熱交換器としての特性は熱媒体によるところが大きい。SiC直管を用い、この内側と外側に熱媒体を流通し、高温および低温流体の局所温度を測定しSiC管壁をとおしてのそれらの間の熱移動を、熱媒体の温度変化から測定し熱交換部における熱流束と熱通過率について評価を行った。特定のレイノルズ数におけるヌセルト数の値は伝熱面全域において各々ほぼ一定値を示しており、外部円環流路における強制対流熱伝達は、内部の高温流体の流速や発熱量によらず円環流路内の流れの挙動により定まることを確認した。本実験範囲において得られた熱流束と熱通過率の最大値はそれぞれ2.5[kw/m2]および33.5[kw/m2/K]と、妥当な値であり、またコンパクト熱交換器としての性能を得るには十分な値である。水素透過は、ループでは透過ガス量が検出限界以下であり、ニッケルの約4桁下であることがわかったので、別途独立装置でより詳細に測定した。結果を図6(3)に示すが、透過は圧力の1乗に比例し、複合材が焼結材とはまったく異なる水素透過特性とメカニズムをもつものであることが結論され、かなり新規性の高い知見が得られている。

3)システム設計検討

高温ガス炉(熱出力600MW)の間接サイクル発電システムの温度、圧力、流量等の熱物質収支、発電効率の検討を行った。中間熱交換器の圧力損失をパラメータとして、発電効率を評価し、ヘリウム温度が950℃では50.7%、1100℃では53.9%の高い発電効率が得られた。この評価時の熱物質収支を基に、中間熱交換器の機能要求項目の目標値を定めた。一例を図7(1)に示す。また、二次系に液体金属、三次系に蒸気タービン発電システムを設置した間接サイクル発電システムの熱物質収支、発電効率の検討を行い、42.2%の発電効率を得た。熱交換量600MWの中間熱交換器構造の概念検討を行った。結果の概念図を図7(2)に示す。オフセットフィン構造を持ち、ユニットあたり伝熱面積は1570 m2である。

さらに、この結果を用いてスケールモデルの設計を行い、温度分布、応力分布、圧力損失の計算を行っている。

一方、試作した熱交換器材料、要素やモデルは、高温試験ループによって性能の評価を行っている。装置は18年度に一次熱媒体である液体金属ループと、さまざまな試験に供する試験セクションを製作、運転を開始し、さらに19年度には高温ヘリウムガスを循環する二次ループを追加している。これによって、熱交換器の異本的な性能としての熱伝達、水素透過、および材料の耐久性の評価をそれぞれのセクションで実施するとともに、最終的には熱交換器のスケールモデルを用いた模擬環境での総合性能の実証を行うための準備を進めている。液体金属にはLi添加溶融鉛を用いており、最大10kWの熱を高圧を用いずに試験部に900℃で供給することが可能であり、酸素濃度を低く制御することができる。

図5には、ループの概念、概観と運転データの例を示す。液体金属の一次ループは多数の試験セクションを目的によってさまざまに交換することができ、また単独で使用したり、別途ループ外の独立装置を用いてより機動的なパラメータサーベイを実施する。二次ループは10気圧までのヘリウムガスを、純度を管理しながら、900℃までの温度で循環する。熱交換器のスケールモデルはこの一次流体と二次流体を積層したプレートフィンに流し、熱移送試験を行う。運転は夜間無人、1週間単位で行い、図5に見られるように、ループ装置最高温度で1050℃、流体温度は900℃以上を数時間おおむね安定に維持することができる。これは高温試験セクションにSiC材を用いて可能となるものであり、鉛系液体金属ループとして世界最高レベルである。熱交換器要素の試験体の模擬実証試験設備の整備と運転技術の確立を目的とした高温熱媒体運転試験の技術の蓄積、当初本事業の目的としている900℃以上までの温度範囲での熱交換要素の試験方法、手順はほぼ確立されたものといえる。またこの高温での機器特性試験技術はそれ自体があまり類例のない先進的な工学技術開発の成果であるといえる。

性能評価試験としては、材料試験、水素透過試験、熱伝達試験を行っている。材料は700−900℃でSiC材、600℃で耐熱合金を用い、腐食を重量分析、組織観察等で評価している。SiC複合材には腐食の兆候は見られない。液体金属とSiC間の付着は、試料表面のごく一部の、繊維に金属の析出がみられた。図6(1)に顕微鏡写真を示す。析出物には鉄、クロムがみられた。耐熱合金フェライト鋼には現在のところ腐食はみられない。一方、オーステナイト鋼の一部には顕著な腐食が見られており、特にニッケルの溶出が顕著である。

3)システム設計検討

高温ガス炉(熱出力600MW)の間接サイクル発電システムの温度、圧力、流量等の熱物質収支、発電効率の検討を行った。中間熱交換器の圧力損失をパラメータとして、発電効率を評価し、ヘリウム温度が950℃では50.7%、1100℃では53.9%の高い発電効率が得られた。この評価時の熱物質収支を基に、中間熱交換器の機能要求項目の目標値を定めた。一例を図7(1)に示す。また、二次系に液体金属、三次系に蒸気タービン発電システムを設置した間接サイクル発電システムの熱物質収支、発電効率の検討を行い、42.2%の発電効率を得た。熱交換量600MWの中間熱交換器構造の概念検討を行った。結果の概念図を図7(2)に示す。オフセットフィン構造を持ち、ユニットあたり伝熱面積は1570 m2である。

さらに、この結果を用いてスケールモデルの設計を行い、温度分布、応力分布、圧力損失の計算を行っている。