※研究者の所属・肩書および参画企業等記載は課題採択または記事掲載時のものであり、現在とは異なる場合があります。

ものづくり

要素技術構築

キーワード :

Mg合金、ダイカスト、環境、防錆、表面処理、組織制御、蒸気コーティング、Siコーティング

研究成果最適展開支援プログラム(A-STEP) シーズ育成タイプ

研究開発課題名

自動車用マグネシウム合金部材への高耐食性皮膜形成技術の開発(平成28年10月~令和2年3月)

プロジェクトリーダー所属機関 株式会社放電精密加工研究所 研究者 石崎 貴裕(芝浦工業大学)

プロジェクトリーダー所属機関 株式会社放電精密加工研究所 研究者 石崎 貴裕(芝浦工業大学)

地球環境保全の面から、モビリティの軽量化、金属表面処理の環境負荷低減が求められている。マグネシウムは軽量化に大きく寄与する材料であるが、表面処理がネックとなっている。

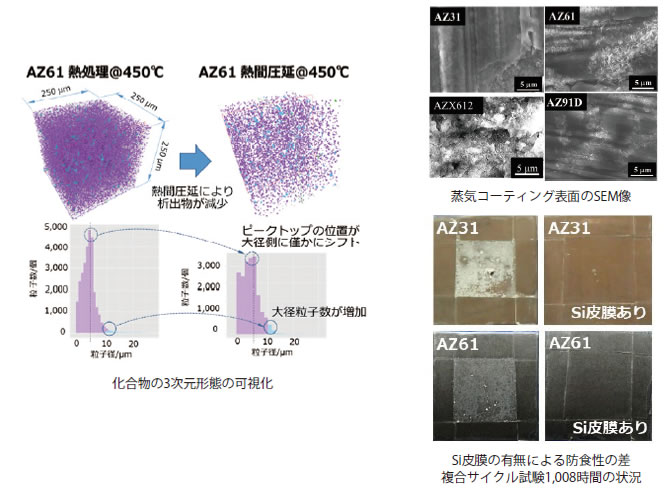

本検討により、マグネシウム合金、マグネシウムダイカストの新たな防錆プロセスを構築。金属の組織制御による金属間化合物の微細化、その表面に形成する蒸気コーティング膜の制御技術の確立、トップコートとなるSiコーティング膜の形成技術を確立し、それぞれの最適な組み合わせプロセスを構築した。本プロセスを適用することで、各種マグネシウム合金、ダイカストにおいて複合サイクル試験(JASO M 609)において、1,008時間以上錆発生なしの高い防食性を実現した。

表面処理に使用する材料は蒸気とケイ素膜で構成されており、環境に対する負荷が小さく、さらに低エネルギー、少ない排水で処理することが可能になることを確認した。

期待されるインパクト(効果、意義、市場規模、売り上げ予測)

マグネシウム合金の設計の自由度を高めることができるため、これまで適用できなかった部品へマグネシウム合金の適用が可能となる。自動車に使用する大型の部品から複雑な部品、携帯する部品をマグネシウム合金に置き換えることで、大きな軽量化効果となり、CO2排出量の低減に大きな効果が期待できる。