統合型材料開発システムによるマテリアル革命 B領域

研究開発項目:B領域

「逆問題MIの実構造材料への適用(CFRP)」

目標

軽量構造用材料として普及が進む炭素繊維強化プラスチック複合材料の特性・生産性向上に関する技術を、統合型材料開発システムを活用して開発する。その成果をもとに、航空機等の輸送機器開発において世界をリードする。

A領域(A3)との連携

A領域で逆問題MIシステムを開発しながら、B領域で先端構造材料・プロセスに対して適用することで、逆問題MIシステムの有効性を産業界に周知し、社会実装につなげる。

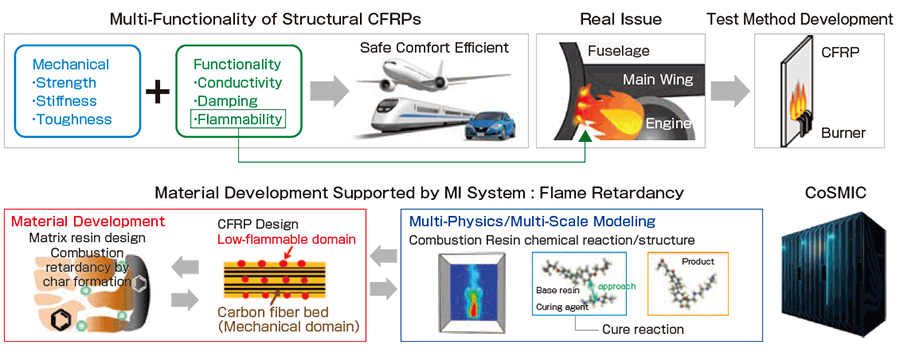

B1 多機能複合材料の開発による高付加価値化

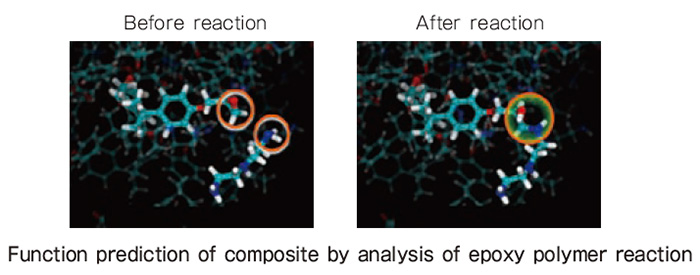

力学特性向上に加えて、難燃性、高熱伝導性、制振性など、次世代の航空機や自動車などで要求される機能性を付与するため、プリプレグへの機能性材料やポリマーの配合により、1つ以上の機能性ドメインを有するCFRPを設計する。このため、CFRP構造やプリプレグ、樹脂組成設計について基礎的な力学および機能特性データを取得し、力学・機能特性データベースを構築する。また、そのような材料を短期間で設計するため、MIシステムによる設計手法を確立する。さらに、大規模なMIシステム(CoSMIC)を導入し、そのユーザー利用環境を整備する。

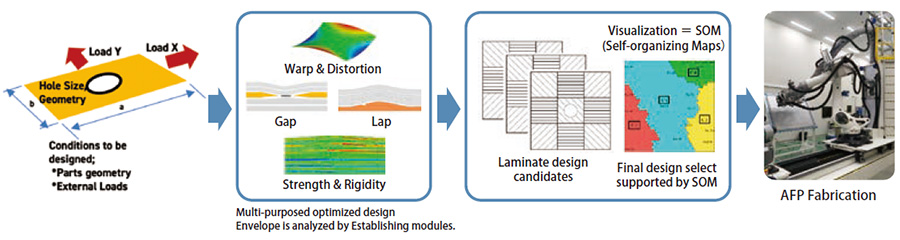

B2 AI援用積層最適化によるCFRP設計・製造自動化技術の開発

最新鋭航空機の製造において、CFRPの高速・高自由度積層を目指した自動積層装置導入が進みつつある。そのため、設備投資余力の大きい国が国際競争力を持つ状況となっている。自動積層を前提にCFRPに関する日本の強さを生かし、材料、製造法にかかわる欠点をマテリアルズインテグレーションにより克服し、製品の設計、構造様式、さらに製品そのものを変革することで日本の航空産業競争力を強化する。

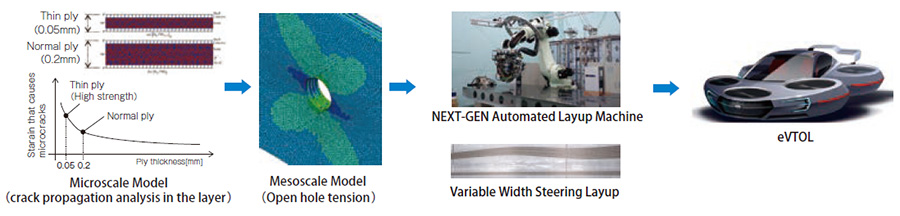

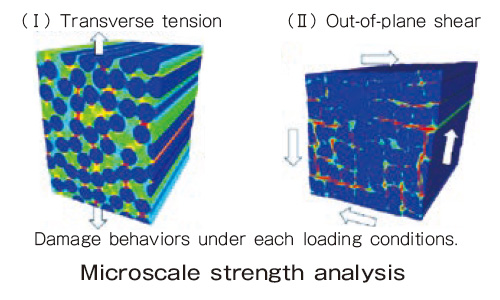

B3 薄層材自動積層によるCFRPの3D高自由度設計技術の開発

炭素繊維を薄く開繊した薄層材を用いて、従来は一定だった幅・層厚さを可変させることにより、3次元の一体複雑形状を持つ製品に対して、繊維の途切れや隙間のない自動積層を可能とする高自由度CFRPの最適設計技術を開発する。マルチスケールシミュレーションを活用して、モデルベースで最適設計しCFRPの真の能力を発揮させる。これにより既存の製品のさらなる軽量/低コスト化と製造技術の向上を通じて航空産業のみならず自動車なども含めた日本全体の産業競争力の強化につながる。