事業成果

最速1分で亀裂を完治

自己修復するセラミックス2019年度更新

- 中尾 航(横浜国立大学 大学院工学研究院 教授)

- 先端的低炭素化技術開発ALCA

- 省エネルギー社会に向けた革新的軽量材料の創製

「自己治癒機能を有する革新的セラミックスタービン材料の開発」研究開発代表者(2012-2019)

マンガン添加で反応速度6万倍に

航空機業界では地球温暖化の防止に向け、航空機の軽量化やエンジンの効率化が大きな課題となっている。ALCAの研究開発代表者である中尾航教授らは物質・材料研究機構と共同で、「自己治癒セラミックス」と呼ばれる材料の修復機構を解明した。さらに酸化マンガンを添加することにより、従来の6万倍の反応速度で亀裂を完治させることに成功した。軽くて強いセラミックスを航空機のジェットエンジンに置き換えると、約15%の燃費向上が見込めるという。

同研究グループが亀裂の修復の様子を調べたところ、自己治癒セラミックスが骨の治癒と同じく炎症・修復・改変期という3つの過程で治癒することを発見した。セラミックスに亀裂が入ると、亀裂から侵入した酸素と、自己治癒エージェントである炭化ケイ素が反応して二酸化ケイ素が合成され(炎症)、セラミックスの母材である酸化アルミニウム(アルミナ)と二酸化ケイ素が反応して亀裂を充填し(修復)、結晶化して強度が回復する(改変)という仕組みである。

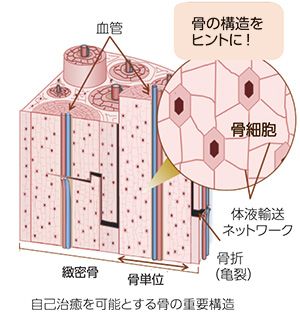

治癒機構を解明できたことで、修復・改変期の反応速度を格段に高速化する新たな物質として、酸化マンガンが極めて有効であることも発見できた。骨の治癒を促進する体液ネットワークをヒントに、セラミックスの治癒を活性化する酸化マンガンを結晶の境目に配置することで、航空機エンジンが作動する1000℃において、従来は完治に1000時間かかっていたところを、最速1分で亀裂が完治した。

酸化マンガンの添加で完治時間を短縮

骨の構造がヒントに! 活性相配置方法

もろくて実用化に至らない

ジェットエンジンの材料を現在のニッケル合金から、比重が4分の1のセラミックスに換えることができれば大幅な軽量化が実現するため、二酸化炭素排出量の削減につながると期待されている。またセラミックスは高温に強く耐腐食性があり、熱伝導性が低いためエネルギー変換効率が高く、もし航空機のジェットエンジンのタービン翼をセラミックスに置き換えることができれば、約15%の燃費向上が見込めるとされている。しかし、もろく衝撃に弱いという性質も併せ持つため、未だに実用化には至っていない。

そこで注目されているのが、亀裂を自分で修復する自己治癒セラミックスだ。自己治癒セラミックスは、セラミックスの母材であるアルミナなどの酸化物と、自己治癒機能を発現させる炭化ケイ素などの「自己治癒エージェント」で構成されている。1995年に開発されて以来、航空機エンジンタービン用の軽量耐熱材料として世界的に期待されてきた。しかし治癒の仕組みが未解明であり、修復力も弱いなどの課題があるため、性能の向上が望まれていた。

国際航空セクター全体における旅客機の二酸化炭素排出量

長繊維で実現したが、温度領域に狭さ

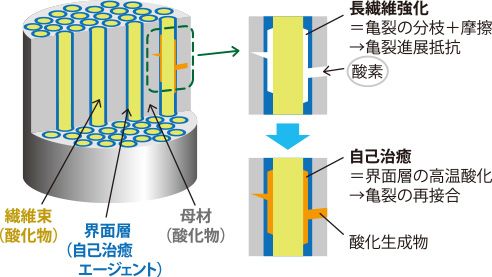

中尾教授は2014年に高い修復力を持った「長繊維強化自己治癒セラミックス」の開発に成功している。これは、細長い繊維状のセラミックスの束の表面を炭化ケイ素でコーティングし、さらにその周りをセラミックスの粉(母材)で覆って焼き固めたものだ。

炭化ケイ素でコーティングをした面は、芯となるセラミックス繊維に比べて強度が低くなっているのがポイントで、外部から衝撃を受けると亀裂は炭化ケイ素の面に誘導されるようになっている。しかも修復された箇所は亀裂が入る以前と同等以上の強度を示す。これは骨折が治癒した際に、骨折していない箇所よりも強度が増していることと似ている。つまり、自己治癒機能により使えば使うほど強度が増すという画期的な性質を持っているのである。

しかし、この長繊維強化自己治癒セラミックスは1200~1300℃の限られた温度領域でしか亀裂を完治することができないため、実用化に向けて治癒機構を詳しく解明し、反応する温度領域を広げる必要があった。

長繊維強化自己治癒セラミックスの模式図

長繊維強化自己治癒セラミックスの原材料の写真

(自己修復機能を有する炭化ケイ素をコーティングした酸化アルミニウム繊維束)

ジェットエンジンの部材を開発へ

本研究が実用化されれば、航空機や自動車などの輸送機のエンジンの軽量化・効率化だけでなく、部材の設計基準や耐用年数などにもパラダイムシフトを起こすことができる。今後も研究を進め、自己治癒機能によって高い信頼性を有する、ジェットエンジン部材として適用可能なセラミックスの開発に取り組んでいく。また骨の治癒だけでなく強靭化構造からも学ぶことで、「割れが入っても壊れない」、究極的には使用環境下で「損傷と共に生きる」ことのできるセラミックスの開発に挑戦したいと中尾教授は考えている。

併せて、産業界での実用化を加速化するために必要なデータベースの整備を推進するとともに、組成・組織・使用条件から治癒速度を予測できる計算プラットフォームの開発を進めていく予定である。将来的にはわが国独自の軽量・耐熱新素材開発を行うことで、世界の航空産業の約15%の二酸化炭素排出削減に貢献したいと考えている。

- 環境エネルギーの成果一覧へ

- 事業成果Topへ

- English