事業成果

緻密なデザインと高機能を達成

眼鏡フレームの新しい溶接技術2021年5月更新

- プロジェクトリーダー所属機関:株式会社シャルマン/研究者:片山 聖二(大阪大学)

- 研究成果最適展開支援プログラム(A-STEP) シーズ育成タイプ

- 「高輝度レーザプロセス制御法を用いたチタン合金の高品質・高効率加工技術」(H22-25)

加工が難しいチタンが眼鏡のデザインの制約に

眼鏡フレームには、チタン系素材が多く用いられる。軽量、高比強度、耐食性、生体安全性、しなやかな弾性など多くの優れた特性を持つチタンは、眼鏡フレームの素材として最適だ。この純チタンから始まった眼鏡フレームの製品開発は、高強度やしなやかな弾性等の高機能化を追求することにより、チタン合金、超弾性チタン合金へと進化してきた。

しかし、チタンは難加工材という面を持つ。プレスをはじめ、切削、接合、表面装飾のいずれの加工技術も、鉄や銅に比べ難しい。そのため近年、複雑・多様化してきている眼鏡デザインを具現化する上で、複数の部品をさまざまに接合可能な加工技術の高度化が課題となっていた。

そこで、JSTの研究成果最適展開支援プログラムでは(A-STEP)、大阪大学のシーズである高輝度レーザーを用いた高品質な精密溶接技術と、株式会社シャルマンが開発した鍛造加工および噴射加工技術を融合する研究開発を採択した。これにより大幅な工程削減と従来実現が困難であるとされていた、異種材料を用いる高機能かつ緻密なデザインの眼鏡フレームの実用化が可能となったのである。

レーザーの技術でピンポイントに熱を入れる

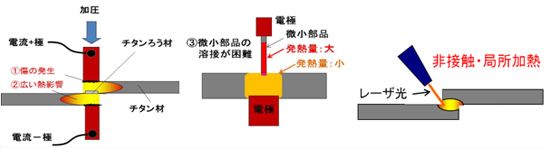

チタン製眼鏡フレームの接合には、主に「抵抗ろう付法」が用いられている。部品に対して、直接電極を接触させて加圧しながら通電し、金属が発する抵抗熱を利用して合金(ろう)を溶かして接合させる方法だ。しかし、チタン用のろう材の融点は高温であり、また十分な強度を得るためにはろう材を接合部全体へ広げなければならない。すると熱影響が広い範囲に発生するため、素材が軟化しフレームが変形しやすくなってしまう。この問題の解決策として期待されたのが微細精密レーザー技術だ。微細精密レーザーを用いた溶接技術は、高密度な光エネルギーで局所に熱を入れられるため、非接触で、ろう材を用いず、直接部品同士を接合できる。つまり熱による悪影響を少なくできるのだ。

しかし、開発にあたっては、大きな課題があった。一般的に、レーザー接合は溶接痕の盛り上がり(溶接ビード)の幅が広くなりやすい。そこでレーザー装置において微細接合に適したパルスを選定し、照射するレーザースポットの径を小さくした。さらには、溶接スピードを遅くし(パルスのラップ間距離を縮め)、密にレーザーを照射することで、表面の粗さが減り、きれいに仕上がるようにもなった。ろう材を用いないレーザー微細接合は、接合する部品同士の隙間の精度や、レーザー照射位置精度が重要となってくる。厳しい工程管理で、部品の精度や溶接治具の精度、ロボットの位置決め精度を高めることで、全体の溶接精度も上げていった。

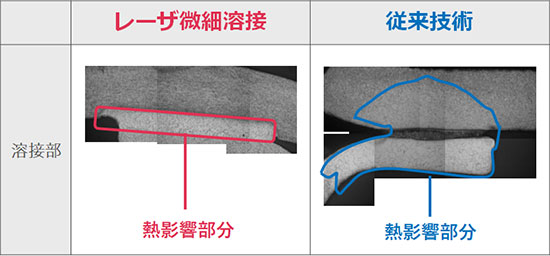

この新技術の開発により、溶接工程数を従来より4割ほど減らすことに成功した。また、熱影響部は 88%程度も減少させ、金属アレルギーの要因となるニッケルが含まれない、超弾性チタン合金などの新素材の特性を損なわずに溶接できるようになった。さらに、溶接部のみを非接触で直接加熱できるため、微細な精密部品などさまざまな形状の溶接もできるようになり、デザインや機能性の自由度が向上したのだ。

従来技術の抵抗ろう付法の概要図と問題点(左・中央)とレーザー溶接技術の特長(右)

従来の溶接技術(左)とレーザー溶接(右)の溶接部の熱影響範囲の比較

新たに作り出せた眼鏡フレームの付加価値

JSTのA-STEPでは、このプロセス制御によるレーザー接合技術と、プレス加工のスピードや位置を自由に変えられる、サーボプレスによるチタンの冷間鍛造加工技術を融合し、さらなるチタン加工技術の高度化を推進させた。

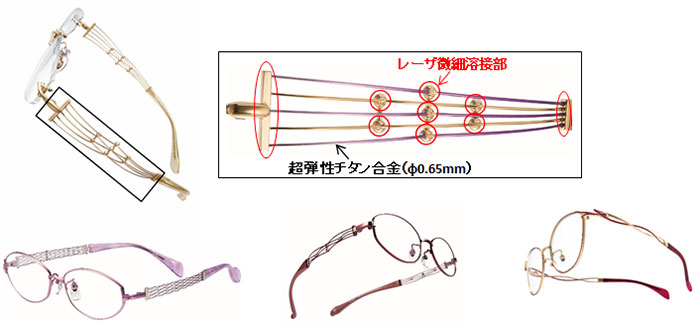

株式会社シャルマンはこれら新たに生まれた技術で、画期的な製品「ラインアートシャルマン」シリーズなどを生み出したのだ。この眼鏡フレームのテンプル(つる)には、超弾性チタン合金「エクセレンスチタン」を用いている。レーザー微細接合を用いて、熱影響範囲を抑えながら直径0.65 mmのワイヤを接合することで、超弾性特性を失うことなく高精度に生産できた。また細いワイヤを組み合わせた構造にすることで、従来にはない軽さと快適なかけ心地をユーザに提供している。

レーザー微細溶接により商品化された眼鏡フレーム

高機能医療機器の製品化にも成功、地域経済の発展に貢献

開発したレーザー微細接合技術は、複数の異素材を適材適所で接合し、高い機能性を生み出せることから、新しい医療器具にも活用されることになった。例えば、眼科用の手術器具の一つ「持針器」では、針を保持する先端部には耐久性が高い高硬度特殊チタン合金を、持ち手部分には加工性の良い純チタンを、後端部にはしなやかで(低ヤング率)高強度なチタン合金を組合わせることができた。開閉作業の負担を減らしながらレスポンスを良くできたため、手術時の正確な器具操作を可能にした。

また医療分野への参入は、チタンの精密加工技術の集積地である地元福井県からも地域活性化の起爆剤として多いに期待され、その中で株式会社シャルマンは、医療機器分野のディーラーや病院のドクターと産地をつなぐ中核企業としての役割を担っており、地方経済の発展にも貢献している。

開発した眼科手術用医療機器(持針器)