ポイント

- ポリプロピレン(PP)系多孔質フィルムの空孔径、空孔率、空孔分布などの構造因子を材料設計とプロセス設計に落し込み、空孔構造を精密に制御することにより、リチウムイオンの透過性を維持しながら、フィルム厚みを5マイクロメートルまで薄膜化し、突刺し強度を単位厚み換算で2~3倍まで高め、従来技術では成し得なかった薄膜化と高強度化の両立に成功した。

- 開発したPP系多孔質フィルムを、リチウムイオン電池のセパレーターに適用すると、機械的変形に対する短絡耐性を維持しながら、セルの20%程度の高容量化につながる。また、分離膜などの各種多孔質フィルムに適用すれば、機器を小型化でき、省エネルギー・省資源化への貢献が見込まれる。

- 今後は2020年代前半を目途に、今回の解析手法や材料設計・プロセス設計の指針などをPP系以外のさまざまな高分子多孔質フィルムにも適用して、各種フィルムの性能向上とそれらの用途拡大につなげる。

この発表は、三菱ケミカル株式会社(以下「三菱ケミカル」)が、内閣府 総合科学技術・イノベーション会議が主導する革新的研究開発推進プログラム(ImPACT)の1つである「超薄膜化・強靭化『しなやかなタフポリマー』の実現」(伊藤 耕三 プログラム・マネージャー、以下「本プログラム」)の一環として取り組んだ研究成果です。

多孔質体は、分離、吸着、断熱、吸音などの多機能を有することから種々の用途に展開されています。例えば、紙おむつに使われている透湿防水シート、リチウムイオン電池の主要部材である電気絶縁性・リチウムイオン透過性などの機能を有するセパレーターなどがあります。本プログラムにおいては、ポリプロピレン(PP)系の多孔質フィルムであるリチウムイオン電池のセパレーターに着目し、そのタフ化を目指した研究開発に取り組んできました。

リチウムイオン電池は車載用への需要が高まっていますが、現状では、高容量化が重要課題となっています。リチウムイオン電池の高容量化にはいくつかの方法がありますが、セパレーターの薄膜化も有効であると言われています。しかし、単に薄くすると機械的強度が下がり、本来のセパレーターの機能を担保できないという問題がありました。

本プログラムでは、セパレーターを構成する多孔質フィルムの薄膜化と高強度化の両立を目指して、各種製法による多孔質フィルムについて、放射光X線散乱法注1)などを用いた高次構造解析と機械的特性試験との結果から、高強度化するための材料設計指針を構築し、それを具現化するため、材料および製膜プロセスの両面から検討を重ねました。その結果、従来の性能(電気絶縁性、リチウムイオン透過性)を維持しながら、厚みを従来の主流であった20~30マイクロメートルから5マイクロメートルまで薄膜化するとともに、単位厚みあたりの突刺し強度を2~3倍まで高めることに成功しました(図1)。これにより、理論上、電池容量を20%程度向上させることが可能となりました(図2)。

今回の材料設計指針やその具現化方法を他の高分子多孔質フィルムにも適用して、各種多孔質フィルムの性能向上、並びにそれらの用途拡大につなげていきます。また、各種機器の小型化などによる、省エネルギー化や省資源化を通じて、持続可能な開発目標(SDGs)の達成にも貢献していきます。

なお、本研究成果は、群馬大学 河井 貴彦 助教、お茶の水女子大学 奥村 剛 教授、九州大学 高原 淳 主幹教授、東京大学 伊藤 耕三 教授、山形大学 伊藤 浩志 教授らの研究と連携することで得られたものです。

本成果は、以下のプログラム・研究開発課題によって得られました。

内閣府 革新的研究開発推進プログラム(ImPACT)

URL:https://www.jst.go.jp/impact/

玉田 源典

本研究開発課題では、高分子多孔質フィルムにおいて、従来トレードオフの関係にある、薄膜化と高強度化を両立することに挑戦しています。

<伊藤 耕三 プログラム・マネージャーのコメント>

本研究チームでは、「Li電池セパレーター薄膜化プロジェクト」において、リチウムイオン電池のセパレーターを構成するPP系多孔質フィルムを対象に、従来技術では両立が困難であった薄膜化と高強度化を両立させるという課題の解決を目指しています。今回、三菱ケミカルが培ってきた独自の材料技術と、学術機関による膜の高次構造解析技術やシミュレーション技術との連携により、多孔質フィルムを高強度化する上で最適な細孔構造などに関する指針の構築とその実現に成功しました。その結果、PP系多孔質フィルムを1/3の厚みにしても突刺し強度が落ちないという、従来技術では不可能であった特性を達成しました。これは、多孔質フィルムをタフ化する新たな材料設計指針の確立につながるとともに、リチウムイオン電池の高容量化を実現可能な画期的成果と言えます。今後は、本成果が他の多孔質フィルムにも適用され、幅広い用途に展開されることを期待しています。

<研究の背景と経緯>

高分子の多孔質体は、系内にミクロまたはマクロな連続孔または独立孔で形成され、分離、吸着、断熱、吸音、緩衝、撥水などの種々の機能を有することから、多くの用途に展開されています。それらの中で、本プログラムでは、ポリプロピレン(PP)系の多孔質フィルムであるリチウムイオン電池のセパレーターに着目し、そのタフ化を目指した研究開発に取り組んできました。

リチウムイオン電池は、環境負荷低減などの観点から車載用への需要が高まっていますが、現状、電気自動車の航続距離(1回の充電で走行できる距離)延長のため、高容量化が重要課題となっています。リチウムイオン電池の高容量化にはいくつかの方法がありますが、セパレーターの薄膜化も有効であると言われています。一般的に高分子膜は「薄くすると破れやすくなる」という特性があり、膜厚と強度はトレードオフの関係を有しています。セパレーターを構成する高分子多孔質フィルムにおいても、薄くすると機械的強度が下がり、本来のセパレーターの機能を担保できないという問題がありました。

そこで、本プログラムでは、大きく分けて湿式法注2)と乾式法注3)(一軸延伸、二軸延伸)があるセパレーターの製法のうち、溶剤を使わず、汎用性の高い乾式法(二軸延伸)を選択し、大学との連携を通して、電気特性を維持しながら、従来のトレードオフの関係を打破することによって、厚みを現在の主流である20~30マイクロメートルから5マイクロメートルまで薄くしても機械的強度が落ちない革新的な多孔質フィルムの開発に取り組んできました。

<研究の内容>

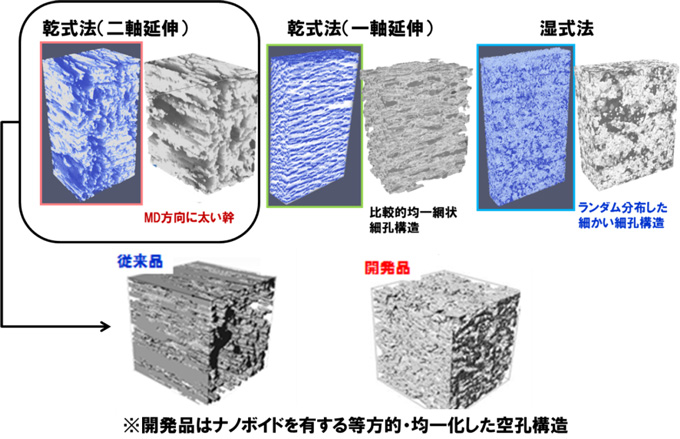

まずは、種々の高分子多孔質フィルムの空孔構造の解析を実施しました。放射光X線散乱法により解析する方法と、SEM注4)写真を3次元に視覚化する方法で空孔構造を解析し、各膜の間の違いを明確化しました。放射光X線散乱法からは、ナノボイドとマイクロクレーズ注5)の存在が分かり、3次元SEM写真(図3)からは、シミュレーションを併行することで、空孔径、空孔率、空孔分布などの情報が得られました。

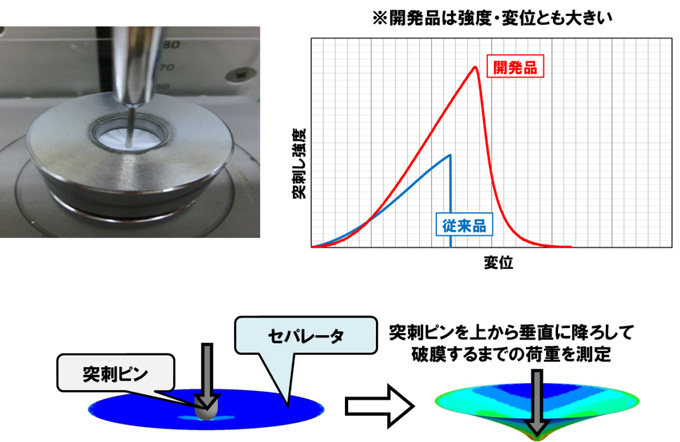

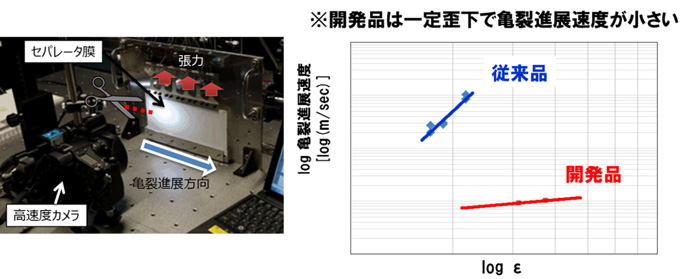

次に、突刺し試験注6)(図4)と亀裂進展速度試験注7)(図5)の測定結果を上記解析結果と突き合わせて、「ナノボイド(空孔径が数十ナノメートル)を異方性なく均一に形成する」という、機械的強度を高める上で理想的な空孔構造についての指針を打ち出しました。この指針に沿って多孔質フィルムを具現化するため、材料と製膜プロセスの両面から、結晶性制御や配向制御など、高次構造の精密制御を行い、膜厚5マイクロメートル(従来の1/4以下)で、突刺し試験における単位厚み換算強度が従来膜の2~3倍という結果が得られ、前述のトレードオフからの脱却に成功しました。また、亀裂進展速度試験においても、一定歪のもとで亀裂進展速度が遅くなり、薄膜化とタフ化の両立が確認できました。これにより、理論上、電池容量を20%程度向上させることが可能となりました。

薄膜化による電池特性への影響を調べるため、得られた厚み5マイクロメートルのセパレーターをセルに組み込み、リチウムイオン電池としての初期特性やサイクル特性(寿命)を評価した結果、電池性能上問題のないことが確認できました。

<今後の展開>

今回得られた材料設計指針やそれを具現化する手法を、リチウムイオン電池のセパレーター以外の高分子多孔質フィルムにも適用して、各種多孔質フィルムの性能向上を達成するとともに、分離膜や断熱シートなど、幅広い用途展開(図6)につなげていきます。また、各種機器の小型化などによる、省エネルギー化や省資源化を通じて、持続可能な開発目標(SDGs)の達成にも貢献していきます。

<参考図>

図1-a 薄膜高強度化の達成(透気性を維持しながら)

図1-b 突刺し強度とフィルム厚みの関係

図1-c 突刺し強度と透気性の関係

図2 薄膜化(電池高容量化)による航続距離の延長

図3 3次元SEM画像

図4 突刺し試験

図5 亀裂進展速度試験

図6 多孔質フィルムの用途展開

<用語解説>

- 注1)放射光X線散乱法

- X線を試料に照射し散乱するX線を測定する方法で、結晶構造や空孔構造が観察できる。

- 注2)湿式法

- ポリマーと可塑剤を加熱混合したものを押出・延伸をし、最後に溶剤で可塑剤を抽出し多孔構造を形成する方法。

- 注3)乾式法

- 結晶性ポリマーを加熱溶融し押出・延伸をし、結晶間界面を剥離し多孔構造を形成する方法。

- 注4)SEM

- 走査型電子顕微鏡(Scanning Electron Microscope)の略称で、電子線を絞って電子ビームとして観察物に照射することで、観察物表面の構造が微細に観察できる。

- 注5)ナノボイド、マイクロクレーズ

- ナノボイドは数十ナノメートルオーダーの空孔、マイクロクレーズは数百ナノメートルから数マイクロメートルオーダーの亀裂。

- 注6)突刺し試験

- 突刺し針が試料を貫通するまで押し込ませた時の強度と変位を測定する試験。一般的に貫通までに必要な強度(突刺し強度)や変位が大きいほど貫通しにくい(破れにくい)試料となる。規格としてはASTM-D1164に準拠している。

- 注7)亀裂進展速度試験

- 資料両端に一定の歪を与えながらノッチを入れた時の亀裂の進展速度を測定する試験。一般に、一定歪下で亀裂進展速度が遅いほどタフであると定義できる。

<お問い合わせ先>

<研究に関すること>

玉田 源典(タマダ モトノリ)

三菱ケミカル株式会社 研究開発企画部 特任マネージャー

〒100-8251 東京都千代田区丸の内1-1-1 パレスビル

Tel:050-3139-3133 Fax:03-3286-1222

E-mail:

<ImPACTの事業に関すること>

内閣府 革新的研究開発推進プログラム担当室

〒100-8914 東京都千代田区永田町1-6-1

Tel:03-6257-1339

<ImPACTのプログラム内容およびPMに関すること>

科学技術振興機構 革新的研究開発推進室

〒102-0076 東京都千代田区五番町7 K’s五番町

Tel:03-6380-9012 Fax:03-6380-8263

E-mail:

<報道担当>

三菱ケミカル株式会社 広報部

〒100-8251 東京都千代田区丸の内1-1-1 パレスビル

Tel:03-6748-7140 Fax:03-3286-1228

E-mail:

科学技術振興機構 広報課

〒102-8666 東京都千代田区四番町5番地3

Tel:03-5214-8404 Fax:03-5214-8432

E-mail: