立命館大学 理工学部 機械工学科の飴山 惠(あめやま けい)教授は、金属材料の力学特性を飛躍的に向上させることが可能な、世界初の材料創製法の開発に成功しました。

現在、医療分野(インプラント、人工関節、微小医療器具など)や航空宇宙分野(ロケット、人工衛星)など、より高品質な金属材料が求められる分野において、安全性や耐久性を担保しつつ、部品を小型化・軽量化することが求められています。一方、従来の常識では金属材料は様々な方法で高強度化しても延性(伸び)を損なうといった強度と延性のトレードオフが避けられず、当然、靭性(壊れにくさ)も低下してしまうという課題から、金属材料を使った部品の小型化・軽量化には限界がありました。

今回、開発した技術は「調和組織制御法」という金属材料創製法です。創製プロセスは、①原料金属粉末の表面超強加工、②成形・焼結、③仕上げです。従来の粉末冶金法との違いは、①の表面超強加工のみです。原料金属粉末の表面にのみ大きな歪みを与えることで、粉末表面にナノメートル寸法の超微細結晶粒組織が形成されます。その後、②の成形・焼結を行うことで、微細結晶粒のネットワーク組織が、粗大結晶粒を包み込む構造を持った金属材料を創製することができました。微細結晶部分が高強度を発揮し、粗大結晶粒が延性を保つことで、全体として高強度と高靭性を両立させるというメカニズムです。

これまでに、Ti(チタン)、Al(アルミニウム)、Ni(ニッケル)、Fe(鉄)、Cu(銅)、Co-Cr-Mo合金(コバルト合金)、SUS(ステンレス鋼)などほぼ全ての金属材料において、従来の創製法に比べ、高強度と高靱性(壊れにくさ)の両方を付与する(高める)極めて有効な方法であることが明らかとなりました。例えば、生体材料としても使われる純Tiの場合、従来手法と比較して、引張強さ:1.5倍、靱性:2.2倍、と強度と靱性の両方が同時に向上することがわかり、高信頼性が実証されました。2014年4月より、金沢大学 医薬保健研究域の山岸 正和 教授と、本材料創製法で加工したCo-Cr-Mo合金、純Tiなどの金属材料をもとにステントを試作し、将来の実用化を見据えた共同研究を開始する予定です。

今回の研究は、JST 産学共創基礎基盤研究プロジェクト 技術テーマ「革新的構造用金属材料創製を目指したヘテロ構造制御に基づく新指導原理の構築」にて実施しました。また、国際的な学術雑誌Materials Transactions誌(2014年1月号)、Materials Science & Engineering:A誌(2014年3月号)に掲載されるなど、20編以上の国外・国内の学術雑誌に掲載された成果をまとめて報告するものです。3月22日には日本金属学会2014年春季大会にて発表することも予定しています。

1.概要

本研究は、金属材料の力学特性を飛躍的に向上させることが可能な、世界初の材料創製法です。Ti(チタン)、Al(アルミニウム)、Ni(ニッケル)、Fe(鉄)、Cu(銅)、Co-Cr-Mo合金(コバルト合金)、SUS(ステンレス鋼)などほぼ全ての金属材料において、本創製法が従来の創製法に比べて、従来の常識ではトレードオフの関係だと考えられていた高強度(強さ)と高靱性(壊れにくさ)の両方を付与する(高める)極めて有効な方法であることが明らかとなりました。本創製法は、医療分野、航空宇宙分野など、より高品質な金属材料が求められる分野での活用が期待されます。

今回の研究は、JST 産学共創基礎基盤研究プロジェクト 技術テーマ「革新的構造用金属材料創製を目指したヘテロ構造制御に基づく新指導原理の構築」にて実施しました。さらに、本研究の成果は医療材料分野での応用が期待されることから、金沢大学 医薬保健研究域医学系 臓器機能制御学 循環器内科の山岸 正和 教授と、本材料創製法で加工したCo-Cr-Mo合金、純Tiなどの金属材料をもとにステントを試作し、将来の実用化を見据えた共同研究を2014年4月より開始する予定です。

なお、これらの研究成果は、国際的に著名なMaterials Transactions誌(2014年1月号)、ならびにMaterials Science & Engineering:A誌(2014年3月号)(“Application of Harmonic Structure Design to Biomedical Co-Cr-Mo alloy for improved mechanical properties”, Materials Transaction, Vol.55(2014), pp.99-105.)、(“Improvement of mechanical properties in SUS304L steel through the control of bimodal microstructure characteristics”, Materials Science & Engineering:A, Vol. 598(2014), pp.106-113)に掲載されました。また、(公社)日本金属学会2014年春季大会の「プラストンの材料科学」セッション(3月22日)にて関連研究内容を「調和組織材料の組織形成と変形挙動」と題して発表(基調講演)する予定です。本材料創製法の研究は2007年に開始し、ほぼ全ての金属材料での有効性が証明できたことから、多数の学術雑誌(上記他、約20編)に掲載された成果をまとめて報告するものです。

2.背景

有史以来、種々の分野で利用されている金属材料の最大の特長は、曲げたり伸ばしたりと様々に加工できることや、材料の微細構造を制御することで力学的性質などの特性を変えることができることです。材料をより高強度にすれば、部品の小型化や薄肉化につながり軽量化できるので、省資源、省エネルギーとなり、二酸化炭素の排出低減にも貢献できます。一般の構造用金属材料は多数の結晶粒の集まりでできています。そのため、高強度構造用金属材料の開発研究が、より均一で微細な結晶粒を持つ微細構造への制御や、より精緻な合金設計など、いろいろな手法により進められてきました。しかしながら、金属材料は様々な方法で高強度化しても、一方で、延性(伸び)を損なう、といった強度と延性のトレードオフが避けられず、当然、靱性(壊れにくさ、タフネス)も低下するという問題点がありました。そのため、これまで高強度と高靱性を両立することは不可能とされてきました。

3.研究成果の概要

立命館大学 理工学部 機械工学科 材料工学研究室では、高強度と高靱性を両立する金属材料創製法について研究を進めてきました。この度、その成果として、「調和組織制御法による高強度・高靱性金属材料の開発とその特性発現メカニズムの解明」に成功しましたので公表します。

「調和組織制御」とは金属材料の結晶粒の寸法と配置を人為的に制御することです。そのように微細構造を制御した材料を調和組織材料と呼びます。

要点は以下の通りです。

- 1.延性を損なわずに強度を上昇させることで高強度・高靱性が両立する材料創製法を開発した。

- 2.ほぼ全ての金属材料(軟質から硬質、低融点から高融点までの材料)に適用可能である。

- 3.粉末冶金法を適用できるあらゆる製品が対象となる。従来技術である粉末冶金技術を基盤としているため汎用性が高い。

- 4.超強加工法というナノテクノロジーを応用し、粗大結晶粒の周りに超微細結晶粒形成させた、従来の常識を覆す不均一な結晶構造を持つ。

- 5.高強度・高靱性のメカニズムは、材料の構造の局所的不均一さを巨視的に制御することによって変形がより均一に起こるためである。

- 6.調和組織が得られる手法であれば、粉末冶金技術によらないバルク材料のプロセスでも可能であり、テクノロジーに普遍性がある。

- 7.今回の顕著な成果として、工業用純Ti粉末を高速ガス流によるジェットミル加工することで、短時間・低コストで調和組織制御でき、その結果、大きな力学特性向上に成功した。

「調和組織制御法」により製造される材料は、特に、医療分野(ステントやインプラント、微小医療器具など)、航空・宇宙・衛星分野(微小筐体・基板、微小締結部材など)のような高い信頼性が要求される分野での応用が期待されます。これらの分野では、様々な装置や部品の小型化、軽量化が重要ですが、既存材料の場合、十分な力学特性を確保する必要から小型化には限界がありました。高信頼性を担保しつつ小型化や薄肉化するためには高強度・高靱性を同時に満足することが必要不可欠です。例えば、純Tiは生体適合性に優れた材料ですが、力学的特性から小型化には限界がありました。これに対して、本開発手法では、純チタンの微細構造を調和組織制御するだけで高強度と高靱性を両立させることができ、より小型にすることを可能にしました。純Tiの場合、本方法で作製することで従来手法と比較して、引張強さ:1.5倍、靱性:2.2倍、と強度と靱性の両方が同時に向上することがわかり、強く、しかも壊れにくい、という高信頼性が実証されました。さらに、調和組織制御により疲労特性も向上することを確認しています。

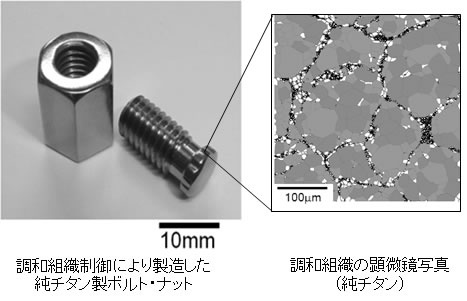

本手法による金属材料の創製プロセスは、①原料粉末の表面超強加工、②成形・焼結、③仕上げです(図1)。従来の粉末冶金法との違いは、①の表面超強加工プロセスのみです。しかし、①の超強加工プロセスではナノ結晶構造を創製する、というナノテクノロジーが使われています。これにより粉末表面にナノメートル寸法の超微細結晶粒組織が形成されます。その後、②の成形・焼結を行うことで、数百ナノメートル~数ミクロン寸法の微細結晶粒をネットワーク状に配置し、同時に、数ミクロン~数十ミクロンの粗大結晶粒をそのネットワークの中に配置した構造を持った材料を創製することができます(図2)。微細結晶粒材料は高強度であり、粗大結晶粒材料は高延性です。したがって、このような構造では、微細結晶粒部分が高強度を発揮し、また、粗大結晶粒部分が延性を保つことで、全体として高強度と高靱性が発現します。従来の材料の微細構造をできるだけ均一かつ微細にする、という考え方とは全く異なる新しい発想によるものです。また、従来の性質の異なる材料を組み合わせる、という複合材料とも異なり、同一素材でできている、という点も特徴の一つです。

高強度・高靱性のメカニズムは、3次元で連結した高強度な微細結晶粒のネットワークが材料の局所的な不均一変形を抑制することによって材料の早期破断を抑制し、その結果、優れた靱性をもたらすというものです。ミクロでは不均一でありながら、マクロではより均一な変形につながる、という非常にユニークなメカニズムです。

これまでに適用した材料は、Co-Cr-Mo合金(Co-28Cr-6Mo合金)や純Ti以外に、純Al、純Ni、純Fe、純Cu、Ti-6Al-4V合金、SUS304L、SUS316L、SUS430、SUS329J1です。いずれの材料においても高強度と高靱性が確認されました(表1)。立体的なネットワーク構造により「高強度と高靱性が同時に発現する」、すなわち、「強く、しかも壊れにくい」という革新的な力学特性は、その構造由来のものであることから普遍的なものであると考えています。材料にこのような構造を持たせることでどのような金属材料であっても高強度と高靱性が発現すると考えられます。

これまでの研究で調和組織の形成過程にはおよそ3通りのタイプがあることも明らかになっています。これらの詳細は、前述の(公社)日本金属学会2014年春季大会にて発表予定です。

本研究では、金属材料の力学的性質をマクロな調和組織という構造にデザインすることで大きく向上させることが可能であることを実証しました。これは、いわゆる「創発、emergence」という考えと類似しています。「創発」とは生物学などで使われる用語ですが、材料学においても、これまでナノスケールで議論されてきた性質が、マクロスケールで新たな構造を作ったときに、全く新しい機能(高強度・高靱性)を生み出すことになった、という点で「創発」といえます。

「調和組織制御」は材料学におけるパラダイムシフトとなりえることを示唆しており、今後の材料設計の新しい指針となると考えられます。

<参考図>

図1 創製プロセスの概要

従来の粉末冶金法が適用でき、ステントやインプラント材料など、小型部品への応用が容易。

図2

調和組織制御により作製した純チタン製ボルト・ナットとその顕微鏡写真。微細結晶粒のネットワーク構造が粗大結晶粒を包み込んでいる様子がわかる。

表1 各種材料の調和組織材料と従来(均一)組織材料の強度と靱性の比較

<お問い合わせ先>

<研究に関すること>

立命館大学 理工学部 機械工学科 教授

飴山 惠(あめやま けい)

Tel:077-561-2756

<JSTの事業に関すること>

科学技術振興機構 産学基礎基盤推進部 松永、大矢

〒102-0076 東京都千代田区五番町7 K’s五番町

Tel:03-5214-8475

<報道担当>

立命館大学 広報課 岡本

Tel:075-813-8300

独立行政法人 科学技術振興機構 広報課

〒102-8666 東京都千代田区四番町5番地3

Tel:03-5214-8404 Fax:03-5214-8432