取り組み・成果

NEW大型極薄板部品の高精度高効率研削技術への挑戦

反り防止研削法の開発

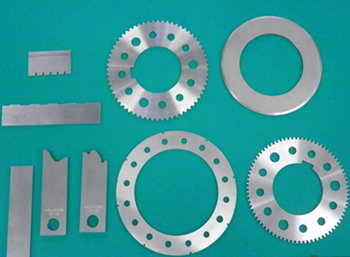

薄型部品の一例(ナイフ、スペーサー)

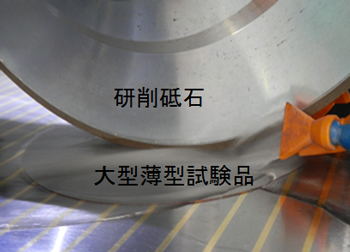

研削加工方式の一例

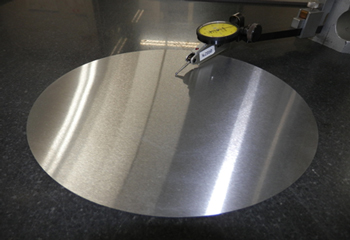

大型薄型試験品(φ200mm×0.7mm)の反り量評価

企業

大研工業株式会社(宮城県大崎市)

研究機関

宮城県産業技術総合センター

研究開発実施期間

平成25年1月〜平成27年3月

研究概要

リチウムイオン電池等に使用される金属箔や絶縁体のテープの切断には高精度に加工された『ナイフ』及び0.001mm単位の厚さに制御された『スペーサー』が必要です。また、自動車、航空機、半導体等の精密製造装置において高精度の大型極薄板の『シム(スペーサー)』のニーズが高まっています。

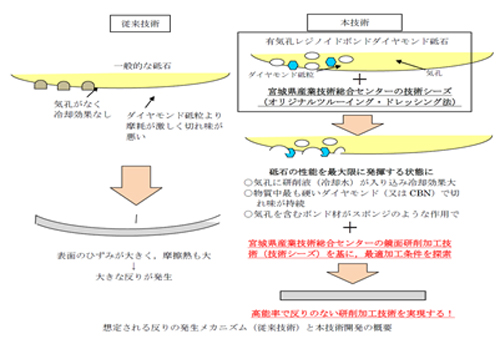

このような部品は、寸法精度確保のため、時間をかけてゆっくり加工する“研磨加工方式"が一般に用いられていますが、多くの時間とコストが掛かります。一方、“研削加工方式"は短時間に効率よく加工出来ますが、単位時間当たりの研削量が多いため、加工部品に歪みが発生しやすく、寸法精度の確保が困難です。本研究は、研磨加工方式と同等の加工精度を短時間で効率よく加工出来る研削加工方式を用いて達成させるための技術開発です。

期待される効果

高精度の大型薄板部品は、自動車、航空機、半導体等の精密製造装置において多品種少量で使用されることが多く、必要なサイズの薄板部品を必要な数だけ必要なタイミングで納入することが要求されます。宮城県内の世界的な自動車会社、大手電子部品会社の製造設備、更には、水産関連設備(自動魚おろし機、魚の切り身加工機)へ様々な要求仕様の大型薄板部品を低価格かつ短納期に供給可能となります。地味ですが、『ものづくり日本』の基盤となる技術です。

研究開発成果

砥石の3要素【砥粒、ボンド材、気孔率】と5要因【砥石の種類、粒度、ボンド材質、結合度、集中度】及び研削加工5要素【研削砥石、ツルーイング・ドレッシング、研削液、加工条件、機械剛性】の最適化検討をしています。現在被削材SUS440の大きさ(口径200mm、厚さ0.8mm)において粗加工用砥石を用いた研削加工方式で、反り量を0.01mm(加工時間2時間)の精度の確保ができるレベルまで到達しています。目標は、反り量0.005mm(加工時間3時間)ですので仕上げ加工砥石の選定によって目標まで到達出来る見込みです。

参画企業の声(マッチングプランナーの関わり)

当社の抱えている課題の中で、ものづくりの基盤となる技術で且つ、当社の得意とする製造技術が生かせるとのマッチングプランナーから助言を頂き、本テーマに絞りました。研究機関との調整、申請書の作成、更には、採択後の種々の提出書類の記載方法、活動の進捗等に的確で親身な指導を頂いております。安心して研究開発に打ち込むことが出来ます。

(大研工業株式会社 代表取締役社長 今野宗清)

従来技術と本開発技術の比較